|

科盛科技产品处 技术副理 杨巡 |

高分子强化复合材料产品常见的曲面,往往需要复杂的迭层设计,因此在进行树脂转注成型(RTM )制程建模时,须根据产品设计的迭层,建立对应的实体网格。若遇到曲面复杂的迭层,网格制作难度非常高,还须耗费许多时间在网格前处理上。否则模拟结果不理想,也会影响后面结果的判读。

Moldex3D过去的版本在RTM的网格前处理上会较为耗时;在流道设计变更时,也会需要重新制作实体网格。另外某些案例在模拟分析时,会有波前破碎问题,以及内部压力超过入口压力的状况。为了克服这些挑战,Moldex3D 2021版本的RTM求解器中,支持了非匹配网格的分析;同时也强化了求解器计算,解决波前与压力的问题,获得更佳的分析结果。

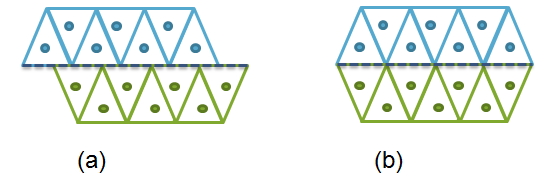

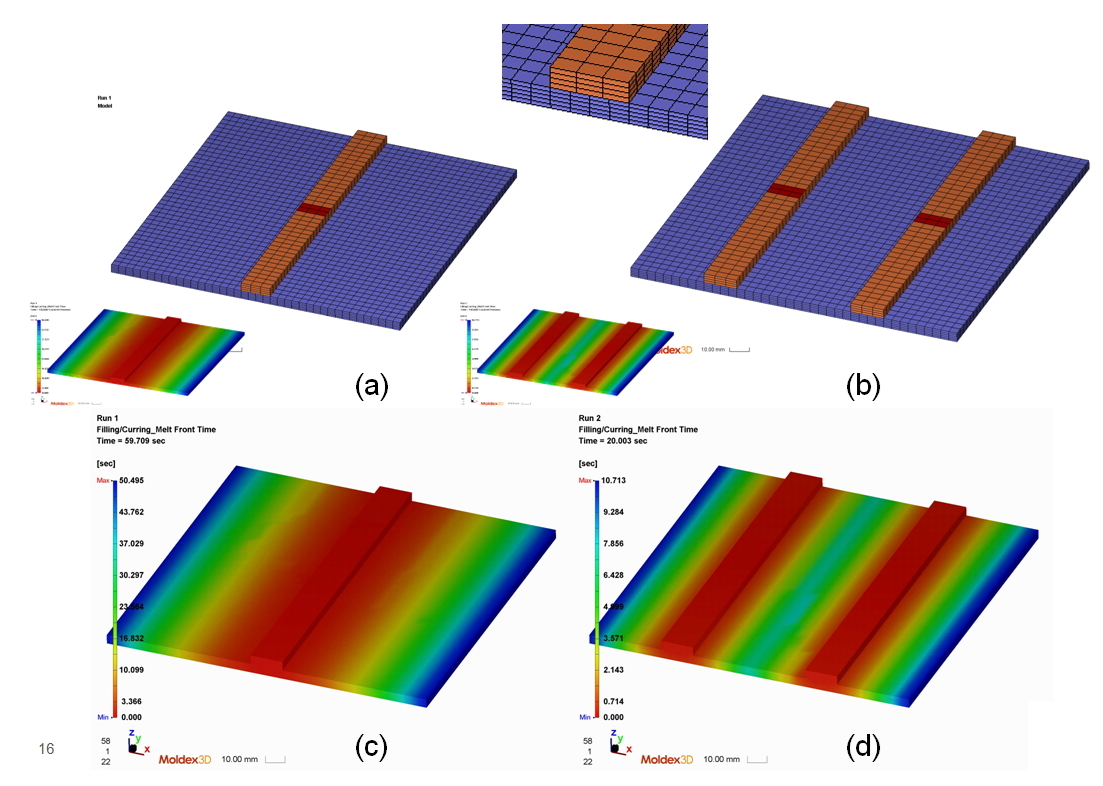

若在RTM求解器尚未支持非匹配网格的情况下,如图一(a)所示,进行RTM项目前处理时,需要生成完全匹配的实体网格,如图一(b)所示。如此使用者就须检查网格是否完全匹配,并解决网格的问题才能进行分析。Moldex3D 2021 RTM求解器支援了非匹配网格求解器分析后,交界面的实体网格节点不需要完全匹配,即可进行分析,如此可替用户省下修复实体网格的时间。

建立非匹配网格模型的步骤与建立匹配网格相同。若遇到想要评估迭层与流道设计变更时,就不需要将所有的网格全部删除重新建立,仅需要调整部份的网格。

图一 (a)非匹配网格、(b)匹配网格

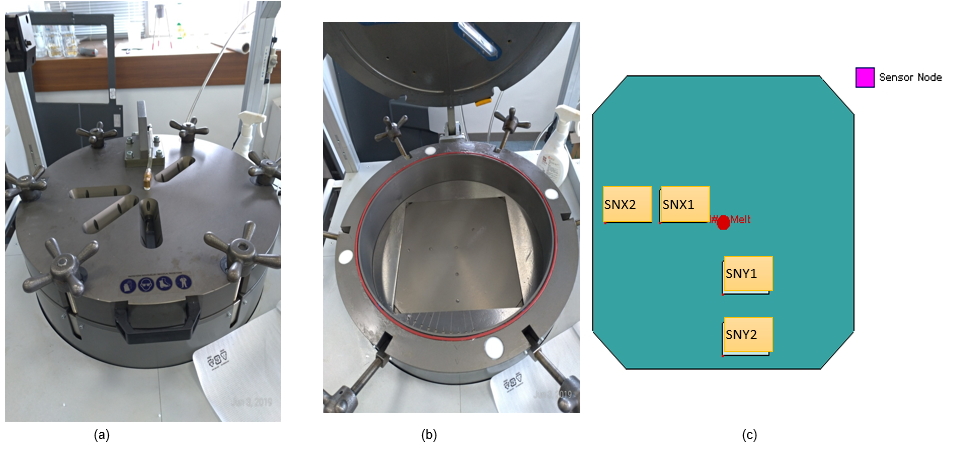

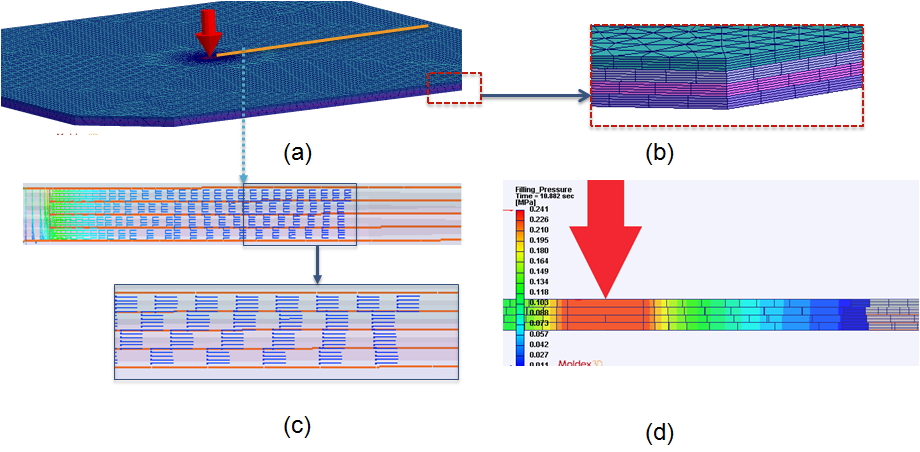

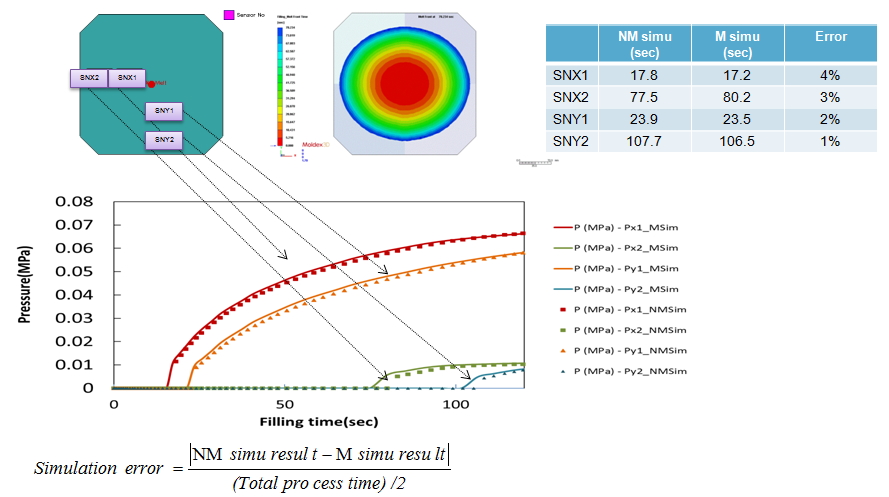

以下验证案例比较非匹配网格与匹配网格模拟结果的差异。此案例的模型是根据渗透率量测仪器Easyperm所建立,仪器外观如图二(a),模具内部如图二(b),依照模穴几何建立的模型如图二(c)所示。SNX1、SNX2、SNY1、SNY2是模具内部压力传感器位置,非匹配网格如图三(a)(b);图三(c)(d)与图四是模拟结果;图四中NM simu是非匹配网格的模拟结果,M simu是匹配网格的模拟结果。从感测点压力随时间变化的比较结果可以看出,非匹配网格与匹配网格有一致的模拟结果。本案例中波前时间结果最大的误差约4%,且图三(c) (d)非匹配网格交界面速度向量与压力场分布连续。由此验证案例可以看出,计算所使用的网格模型不再需要完全的匹配,也能获得与匹配网格相符的模拟结果。

图二 (a)Easyperm仪器外观、(b) Easyperm量测模具内部、(c)模型几何与模具内部压力感测点位置

图三 (a)验证案例的网格模型、(b)非匹配网格、(c)速度向量、(d)压力分布

图四 感测点压力变化与波前时间误差

第二个验证案例使用了非匹配网格,测试改变流道的位置与流道的数目结果的差异。图五(a)中流道布置使用了一条流道、图五(b)中流道布置使用了二条流道。从图五(c) (d)案例可以看出流动时间与波前时间结果的差异。

图五 (a)布置一条流道的网格、(b)布置二条流道的网格;(c)布置一条流道案例的波前时间结果、(d)布置二条流道案例的波前时间结果

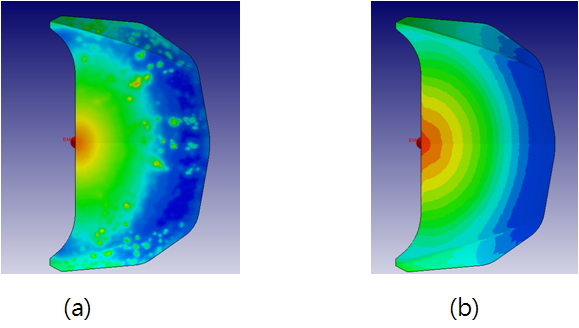

以往在RTM模拟的部份案例会遇到波前破碎问题。Moldex3D 2021 RTM模块的计算核心优化了波前计算,以得到较好的模拟结果。从图六可以看出一特定案例在求解器的波前计算优化前后的结果差异。

图六 (a)计算核心强化前、(b)计算核心强化后结果

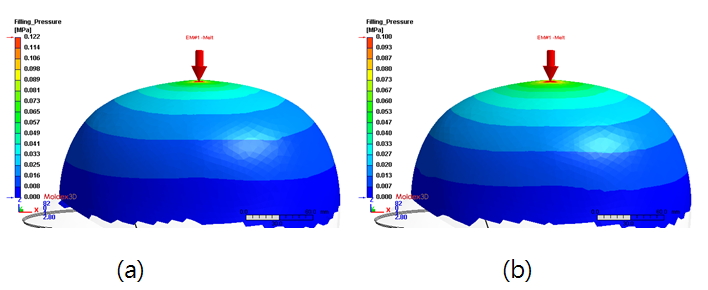

RTM 制程常常以内部抽真空,透过内外压差将树脂吸入,此时入口的压力为0.1 MPa,若遇到复杂迭层时,压力有可能会计算失准,导致内部压力超过入口最大的压力。 Moldex3D 2021 RTM模块之求解器也强化了压力计算,解决此问题,得到合理的压力分布。从图七案例中可看压力计算优化前后的差异,最大的压力不会大于入口压力。

图七(a) 计算核心强化前最大压力0.122 MPa、(b)计算核心强化后结果为0.1 MPa

Moldex3D求解器支持了非匹配网格计算,可以减少许多前处理处理网格修复时间和瓶颈,帮助用户更快了解制程参数条件对结果的影响,并及早解决生产会遇到的问题。此外,求解器的优化可以得到精确的模拟结果,提升模拟效率。