特别感谢光宝科技提供实验数据及进行相关研究讨论

徐志忠

在气体辅助成型中,常遇到的问题之一就是气体指纹效应,即为气体不均匀地渗透入成品的中心部位,形成指纹状分支;严重的指纹效应会显著降低塑件的刚性[i]。根据气体辅助射出成型的实验研究,气体指纹效应主要是由二次气体渗透引起的[ii]。

短射法是气体辅助射出成型早期的成型方法,透过辅助气体来掏空成品,达到节省塑料及减轻重量。在使用气体辅助成型加强薄板刚性时,通常会用肋作为气体通道,并透过辅助气体掏空进而产生空隙。设计不良的肋薄板几何,常因不当掏空导致成品的刚性明显减弱[iii]。

当成型成品遇到翘曲问题时,通常采用「满射式气体辅助成型」来补偿收缩和提高产品品质。此成型方式是在树脂充满模穴的情况下,导入辅助气体,因此气体渗透的行为仅靠二次渗透行为来达成。所以气体掏空区域相对较小;同时又可以透过掏空气体,来降低掏空区域的残余应力,减少凹痕[iv]。由于满射成型法的气体辅助是靠二次渗透行为来达成,气体渗透容易呈现复杂的指纹效应。

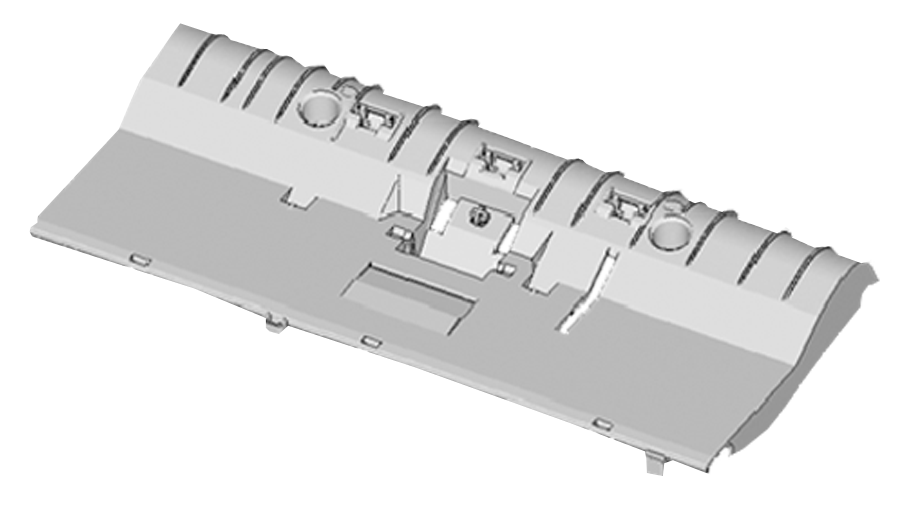

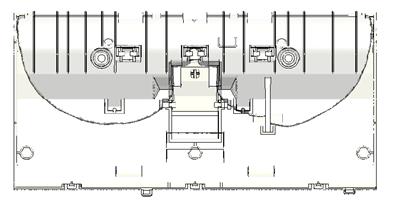

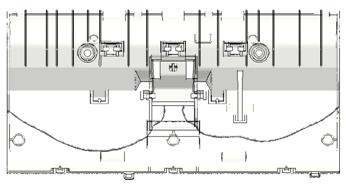

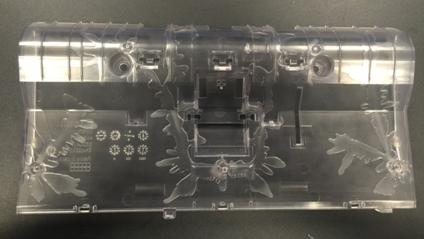

有鉴于上述成型挑战,本实验案例将以一个复杂几何,进行满射成型法模拟,希望透过模拟,预测二次渗透的结果。本案例产品为印表机进纸上盖(图一),由于印表机需要相当好的平面度,避免影响出纸功能,因此产品变形度要求甚高。本案例利用Moldex3D模拟满射成型法,在熔胶已填满模具后,藉由辅助气体对结构肋的地方进行掏空,避免产生缩痕,同时强化该处的机械性质。实验所使用的材料为非结晶性透明的ABS丙烯腈,材料参数是参照Moldex3D内建材料资料库设定,便于与模拟进行气体渗透的比对,也可评估出对于二次渗透的预测准确性。

此成型方式是以满射法的方式进行气辅充填,所以气体进入模穴内的方式,是由于熔胶开始冷却收缩,使得气体有空间可以进行穿透;但因为熔胶已占据模穴内大部分的流动空间,导致气体从气道中跑出,迁移到成品中不需孔道的部位,因此会产生明显的指纹效应。指纹效应严重时会大幅降低成品的刚度、冲击强度和稳定性。因此,若能有效抓取出易产生指纹效应的区块,便能更正确的选择气针的入口处。

图一 印表机进纸元件几何示意图

图一 印表机进纸元件几何示意图

首先,进行实验与模拟在流动波前的比较由于此产品为双点进浇流道设计,所以熔胶流动波前会从浇口处以放射状的方式,朝肉薄处流动,从图二及图三可发现流动波前在充填2秒及2.84秒之比对皆相当符合。

图二 实验(上排图)和模拟(下图)流动波前在充填2秒的比对

图二 实验(上排图)和模拟(下图)流动波前在充填2秒的比对

图三 实验(上图)和模拟(下图)流动波前在充填2.84秒的比对

图三 实验(上图)和模拟(下图)流动波前在充填2.84秒的比对

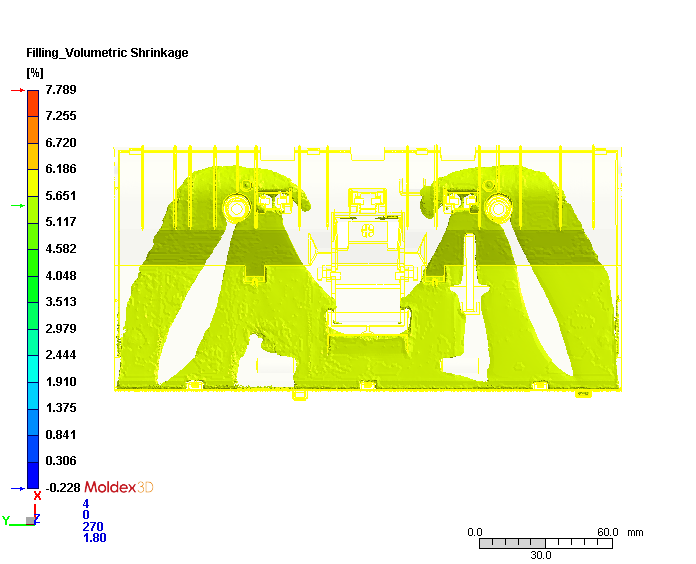

从实验及模拟的流动比对(图四)中可发现,由于熔胶充满后有三个气体注入口,会分别形成三个区域的指纹效应掏空分支:气针2位于底部中心形成分支2,另外两个气针1号及3号,则分别在左右侧形成分支1及3。由于气针2号最靠近熔胶入口,当气体从此进入时,由于熔胶的温度较高,流动阻力将降低,因此分支2的指纹效应明显。反之,其余的气针入口,熔胶的温度较低,指纹效应不如分支2明显。这样的趋势也可由图五平均体缩率的等位面分布中发现,观察到体积收缩率平均值等位面的分布,都集中在气针2号处。

(a) (b)

图四 印表机进纸上盖气体掏空图(a)实验和(b)模拟结果比较

图四 印表机进纸上盖气体掏空图(a)实验和(b)模拟结果比较

图五 在辅助气体注入时,体积收缩率等位面分布模拟结果

图五 在辅助气体注入时,体积收缩率等位面分布模拟结果

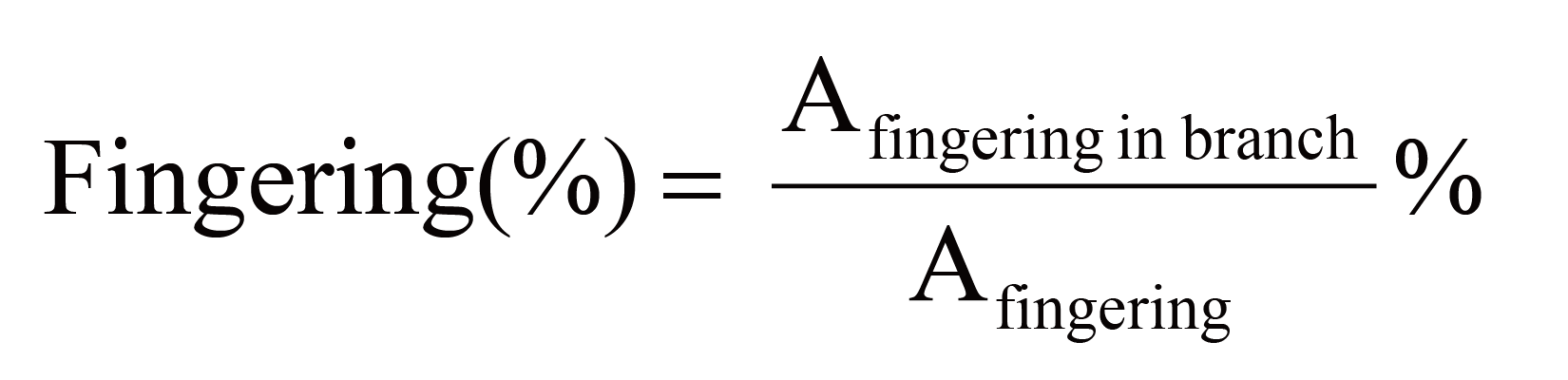

由于实验不易定量指纹效应的大小,为了有效量化气体指纹效应的形状大小,参考文献[v]定义指纹投影面积比例如下:

![]() 为上视图的气体指纹效应掏空总投影面积。比对实验和模拟在指纹面积比例的差异,可以发现实验和模拟的结果有一致性的趋势(图六)。

为上视图的气体指纹效应掏空总投影面积。比对实验和模拟在指纹面积比例的差异,可以发现实验和模拟的结果有一致性的趋势(图六)。

分析结果显示,气体渗透行为的模拟分析与实际试模二次渗透行为的结果一致。藉由Moldex3D 气体辅助射出成型模组(GAIM)的模拟分析,可以有效预测气体指纹效应的渗透分布,进而满足产品公差要求。

图六 比较实验及模拟在不同分支的指纹面积比例

图六 比较实验及模拟在不同分支的指纹面积比例

[i] X. Lu, H.H. Chiang, L. Fong, J. Zhao and S. C. Chen, “Study of “gas fingering” behavior in gas‐assisted

injection molding”, Polymer Engineering & Science, 39 (1) , 62-77, 1999

[ii] K.Y. Lin and S.J. Liu, “The influence of processing parameters on fingering formation in fluid‐

assisted injection‐molded disks”, Polymer Engineering & Science, 49 (11), 2257-2263, 2009

[iii] R.D. Chien, S.C. Chen, M.C. Jeng and H.Y. Yang, “Mechanical properties of gas-assisted injection

moulded PS, PP and Nylon parts”, Polymer, 40(11), 2949-2959, 1999

[iv] S.Y. Yang, C.T. Lin and J.H. Chang, “Secondary gas penetrations in ribs during full‐shot gas‐assisted

injection molding”, Advances in Polymer Technology, 22(3), 225-237, 2003

[v] S.J. Liu and S.P. Lin, “Factors affecting the formation of fingering in water‐assisted injection‐molded

thermoplastics”, Advances in Polymer Technology, 25(2), 98-108, 2006

|

徐志忠 博士 科盛科技(Moldex3D) 清华大学化工所博士,现职为科盛科技研发部专案经理,主要负责核心求解器开发、专案规格客制开发。专业研究领域专长为高分子流变学之材料研究、计算流体力学/ CAE软体求解器开发、IC封装制程、流体(气、水、共射出)辅助成型、树脂转注成型模拟,发表过近二十篇技术论文及数个专利,并与多家封装厂进行专案合作开发。 |