|

科盛科技研发一处 处长 徐志忠 |

前言

数字孪生(Digital Twin)近年来在科技产业的热度不断成长,其运用结合IoT、AI、AR/VR等多种智能科技,透过数据搜集与仿真分析,对实体人事物进行数字化映像,作为各应用领域的解决方案,可带来改善决策等效益,屡屡被列为重大的策略科技趋势发展[1]。传统制造业在进行产品设计开发时,会先以简化快速的实验方法,打造产品原型,以利进行实际制造前的可行性测试。为有效减少此类实验造成的成本浪费,导入仿真工具进行产品制造过程的仿真,针对产品质量与生产效能的计算在虚拟系统中完成后,反应到实体空间作为生产决策的建议,已是建构此类虚实融合系统(Cyber Physical System, CPS)的重要实用工具。

而随着模拟工具演算方式的逐年优化,加上硬件计算效能的不断优化,目前虚实融合系统已可进行完整详实的系统仿真,制造过程中的每个制造对象都可转为数字组件,透过虚拟制程、虚拟原型、虚拟厂区等模型的建立,将这些数字孪生置于在虚拟环境进行各种制程或产品优化的测试,如文章首图所示。未来,每个制程都可能拥有「数字孪生」,将数据存在于云端日夜学习,藉由每日生产过程中时产生的所有数字数据,达到制程数字孪生的具体实践。

本文将介绍摘录两种不同类型制程数字孪生的应用[2][3],一为在射出成型过程中,加上射出单元的作动仿真,而不再是单纯假设定量的流率输入,来更精确地仿真VP切换位置;一为在IC封装制程中,考虑点胶头移动的路径仿真,更真实地模拟胶料溢出的行为。两者皆利用转换制程过程中的作动元素为虚拟系统,来更完善仿真整套产品的制造过程。

射出单元射出保压阶段之制程数字孪生

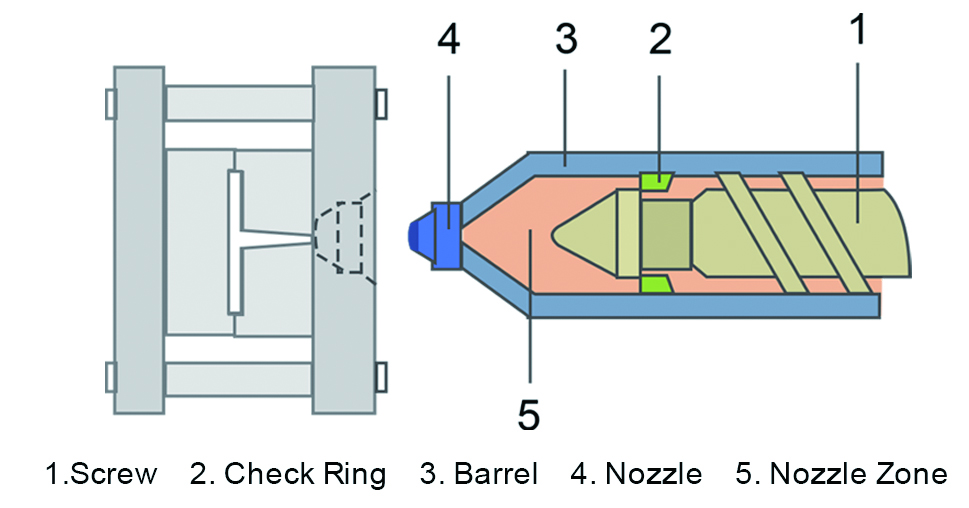

射出成型实务和模流分析比对过程当中,最关键的执行步骤便是需要尽可能让模流分析输入数据和真实世界射出过程的条件一致。其中愈显重要的是射出机台作动的模型建构。以射出成型射出单元来看,螺杆内部有进料区、塑化压缩区与计量区;如图一所示,借着螺杆一边旋转一边后退,将固体塑料往喷嘴端送,期间塑料由固态变成熔融态,累积于螺杆前端准备射出。此螺杆前端至喷嘴区内,塑料将承受高温且具压缩性的明显变化(包括黏度及PVT),若射出保压的模拟将此因素纳入,将可以描述更好的入口条件,并产生更好的压力峰值预测。

图一 射出单元料管内不同组件示意图

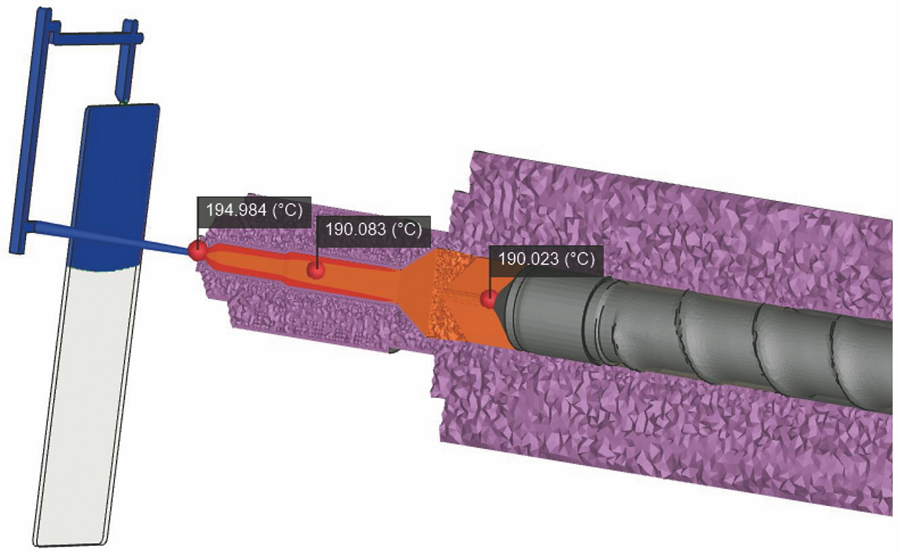

在目前Moldex3D的模流分析工具中,使用者可透过机台分析步骤获得更贴近真实机台的流率变化行为,以及流率在初始阶段的延迟行为。考虑射出单位的制程数字孪生仿真,Moldex3D还可结合在射出保压过程中,料管前端塑料受到螺杆的压缩效应,模拟材料在射出机的料管和喷嘴阶段所经历的瞬时压缩行为;并且整合前述机台响应参数化模型和高分子熔融塑料的材料压缩性效应,进行射出压力模拟,完整的射出单位仿真图如图二所示。

图二 考虑射出单元仿真,观察材料的温度分布行为

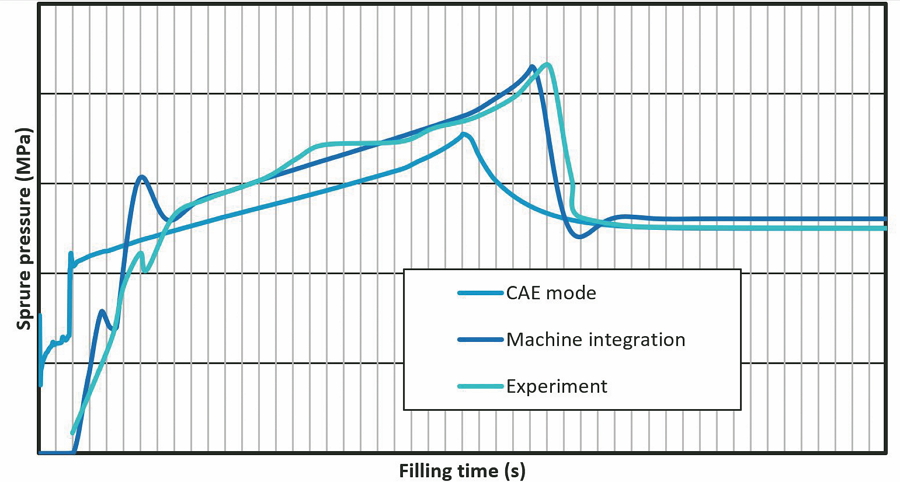

图三为比对不同计算模式下所预测而得的射压差异。如前所述,传统CAE模式(CAE mode)只单纯考虑机台设定的一段变化,射压预测上会与实验有所差异;而考虑机台参数响应与料管压缩效应(Machine integration),射压预测的曲线可以大幅修正,模拟预测值为85.95MPa接近现场85.81MPa,并在保压切换点的预测上(17.875mm)更接近现场设定的(15mm)。

图三 不同计算模式的射压预测结果

IC封装点胶阶段之制程数字孪生

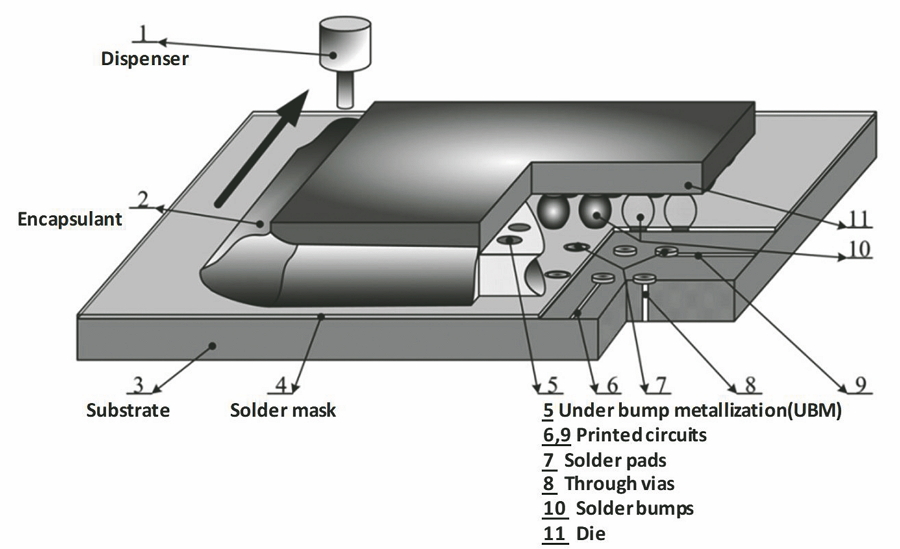

在IC芯片覆晶封装制程中,常使用点胶毛细力底部充填封装以达成保护组件之目的。其利用点胶机直接在芯片边缘将封装材料注入,并藉由毛细作用使液状封装材料持续流动涵盖整个芯片底层,整个点胶毛细力底部充填制程示意图如图四所示。底部充填材料价格不斐,因此胶量控制也是制程中被重视的环节之一。除点胶区域外,爬胶行为使得胶体在芯片侧面的凸块区域在也有流入的现象,故掌握溢胶流动除控制胶量的目的外,也有助于分析波前造成的包封。

图四 点胶毛细力底部充填制程示意图[4]

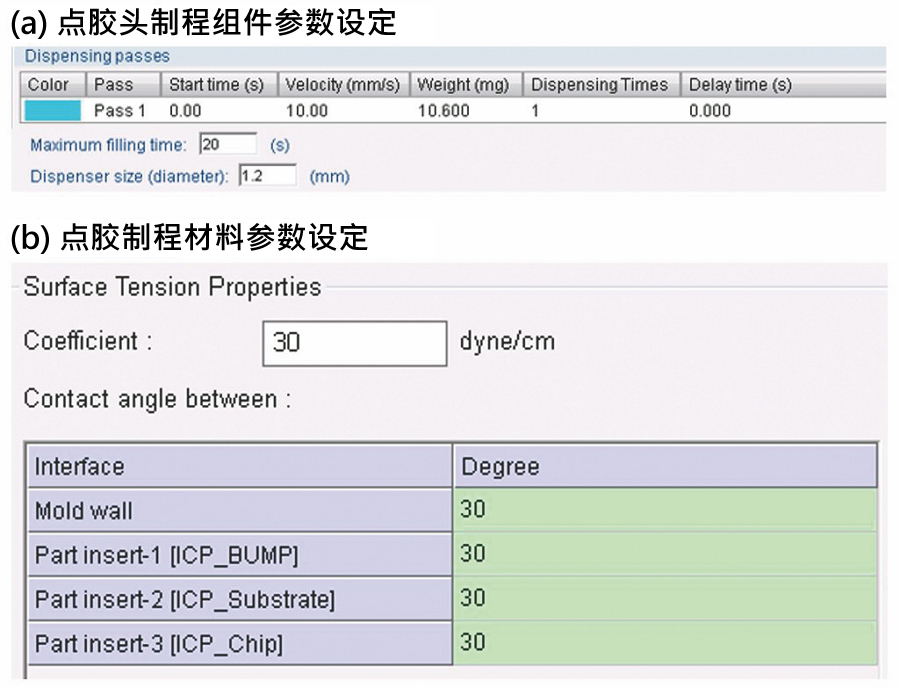

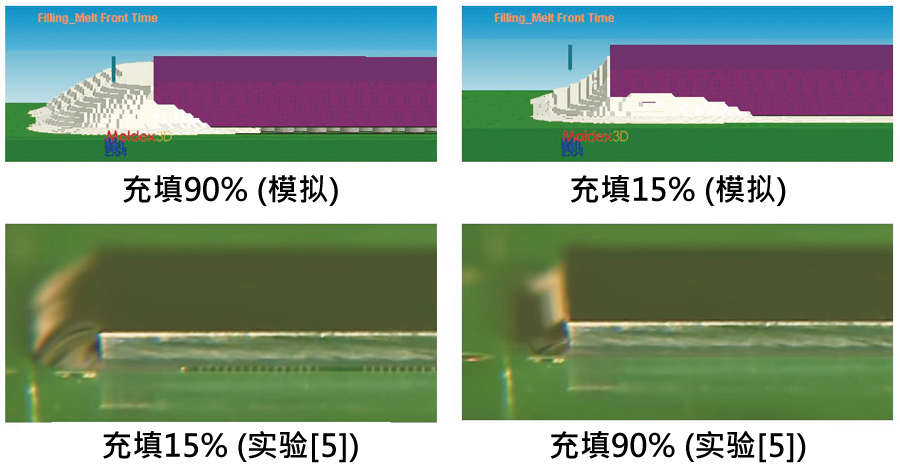

导入点胶头动作路径的毛细力底部充填制程数字孪生仿真,点胶信息可设定包括多道路径、每道点胶量、点胶头移动起始时间及速度,并进一步在材料参数设定中,进行充填材料与不同材质接触面的接触角设定,模拟高分子行为受环境因子的变化,相关的参数设定如图五所示。在点胶给料后,胶体的流动平衡主要受到三个驱动力而流动:毛细力、重力,以及流体自身的黏滞力。因此胶量将包含毛细力充填流动、芯片侧向的爬胶边缘流动,以及胶体自身塌陷在载板上向外延伸的流动行为。可想而知,要针对这三种流动行为进行仿真,在数字孪生工具使用上,须考虑点胶头动作路径以及其行为,才能完整描述其物理变化。图六显示点胶头区域的胶体随着底部充填的过程而塌陷的状态变化,其表述制程过程流动时的「点胶作动行为」、「凸块区域的底部充填」以及「晶粒外部的流动(爬胶与延伸流动)」不同行为变化,也代表了在建构制程数字孪生过程中,考虑完整的物理行为组件仿真的必要性。

图五 点胶阶段制程数字孪生参数设定

图六 点胶区域变化示意图

结论

随着工业4.0理念在全球不断发酵,模拟工具使用者的需求已渐渐由单元制程仿真,演变成完整的虚实整合系统仿真。本文示范了两种不同制程数字孪生仿真,从射出成型模拟分析中整合机台响应参数化模型和高分子熔融塑料的材料压缩性效应,到IC封装制程中考虑点胶头移动的动态行为仿真,其目的皆是考虑制程过程中的组件作动,获得更精确的制程模拟结果,建置出完善的制程数字孪生。透过这样的整合方式,后续在达到整个制程过程中,每个阶段的制程数字孪生组件建构后,搭配生产设备自动化、联网化与智能化同时,将让使用者拥有更精密的运筹计划与有效的资源分配,快速解决生产制程时发生的问题,实现智能制造及智能设计。

参考文献

[1] 吴碧娥,“数位转型分身术:Digital Twin是什么?”,北美智权报第262期[2] 徐志忠,“料管压缩模拟于射出成型模流分析应用”, https://ch.moldex3d.com/blog/top-story/barrel-compression-on-application-of-injection-molding-filling-analysis/,2019

[3] 孙嘉蓬,“模拟毛细力点胶制程 要完整考虑点胶及爬胶”, https://ch.moldex3d.com/blog/top-story/comprehensive-dispensing-melt-creeping-simulation-for-ic-capillary-underfill-process/,2020

[4] Hui Wang, Huamin Zhou, Yun Zhang, Dequn Li and Kai Xu Three-dimensional simulation of underfill process in flip-chip encapsulation, Computers & Fluids 44 (2011) 187–201

[5] Nordson ASYMTEK: The NexJet System – Flip Chip Underfill: https://www.youtube.com/watch?v=hdxjWJ2c0ao