|

科盛科技产品处 技术经理 胡珅滕 |

一般塑料制品的生产流程,从产品造型及结构设计、模具设计、模具制造到射出成型,须历经许多阶段。若在前段设计上有不周全的地方,就会造成后段生产的困难,或是需要来回沟通以调整产品设计、模具设计或修整模具。本文即着重在塑料产品设计时间,说明如何透过模流分析找较佳的产品设计,藉此预先排除潜在问题,使产品能顺利量产。

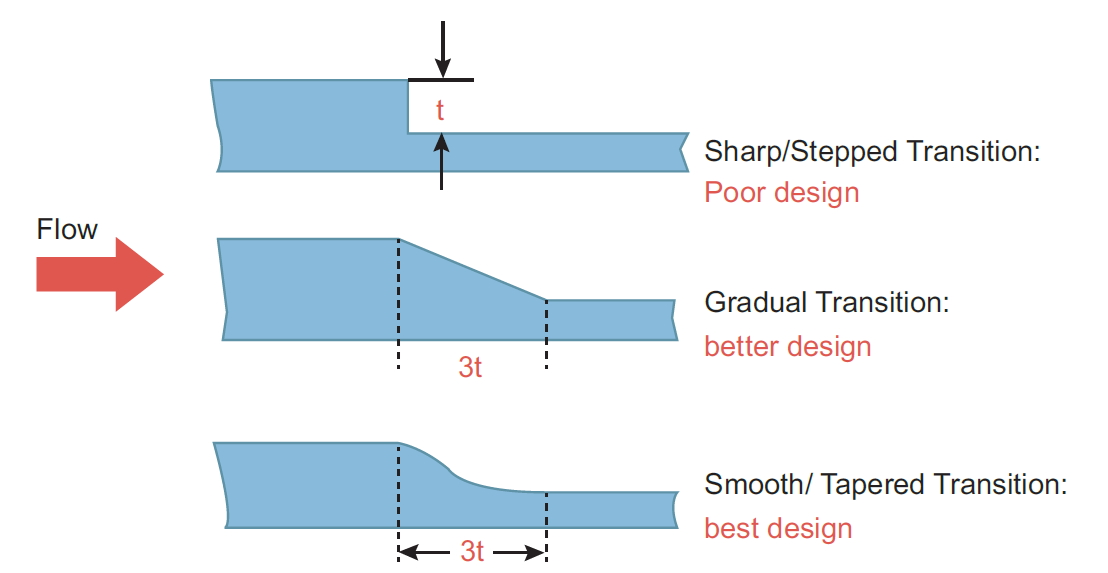

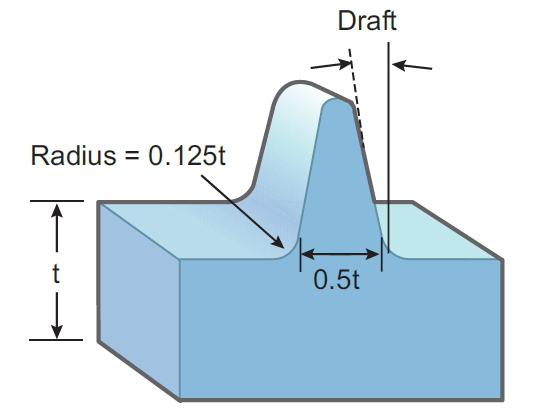

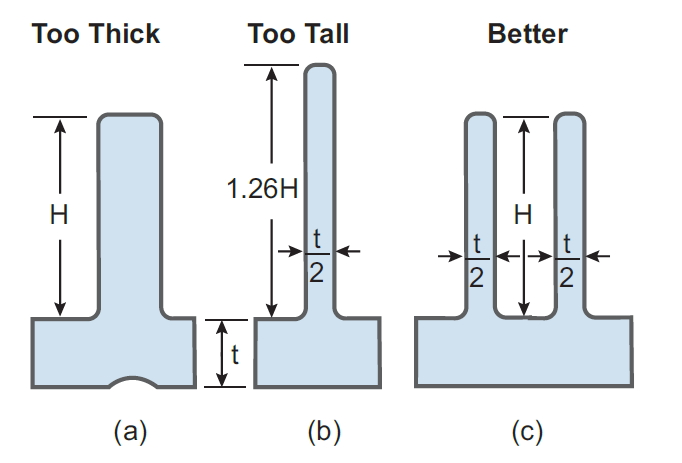

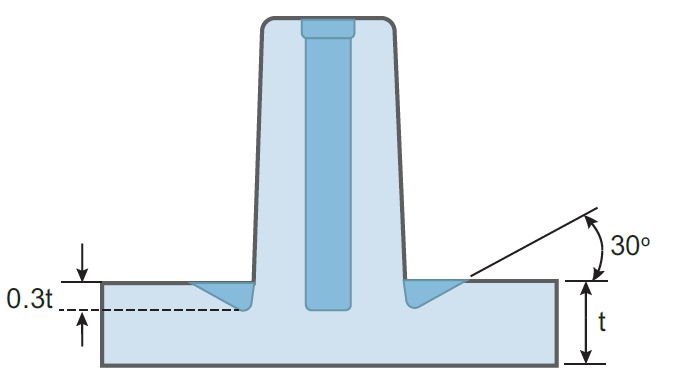

在产品设计时间,通常会有可制造性(DFM)的规范检查;而常见的DFM项目包括塑料材料的预放值、拔模角度、是否有倒钩,也会有建议的肉厚设计、肋条或突起(boss)设计,以及公差等等。这些规范检查可以靠CAD的功能或利用人工检查图面完成,例如:一般会希望产品厚度一致,但在需要厚度变化时,会有如图一的建议设计;在做肋条的设计会给予如图二、图三的建议;突起部分也同样有建议的设计尺寸,如图四。然而在实际上,塑料射出成型是动态的生产过程,即使是相同种类的塑料材料,不同厂商、型号在材料特性可能就有很大的差异;而使用不同的射出机,就会有不同的机台响应,不同的加工条件也可能对产品质量造成影响。这也是为什么有了DFM,实际生产时仍会有问题的原因之一。例如:已依照建议的肉厚和肋条进行设计,成品却还是发生翘曲变形过大、结构强度不足、外形缺陷甚至填不饱而无法成型的状况。

图一 肉厚变化时的建议设计准则

图二 建议的肋条尺寸设计

图三 等校的肋条参考设计

图四 参考肉厚及建议的突起物设计

因此,在进行产品尺寸设计时,没有绝对正确的做法,不如将其视为设计建议的起始标准。除了利用CAD做DFM检查,还可进一步透过CAE模流分析重新调整几何尺寸,并反复分析验证优化设计或排除问题。然而这样的反复改变设计和验证,是一段冗长的工作流程;为了解决这项难题,Moldex3D SYNC在2021的版本推出了几何优化工具,帮助使用者大幅简化CAE分析的工作,只要几个简单的操作步骤,就可以得到所有的尺寸变化与相对应的CAE分析结果。

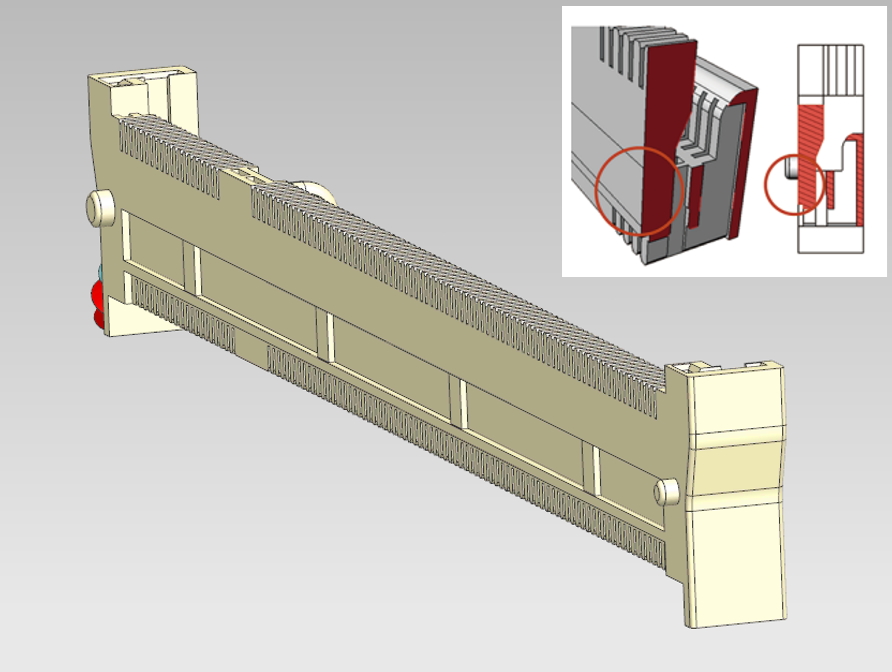

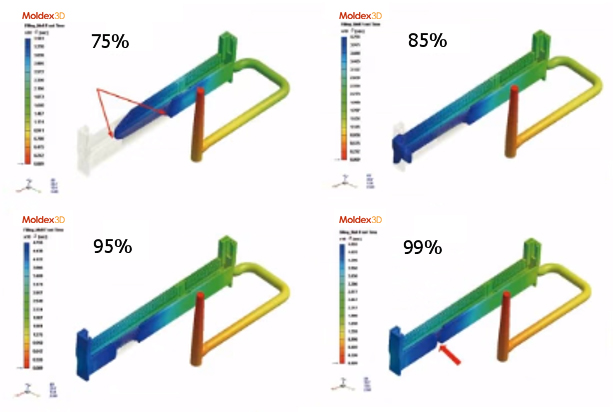

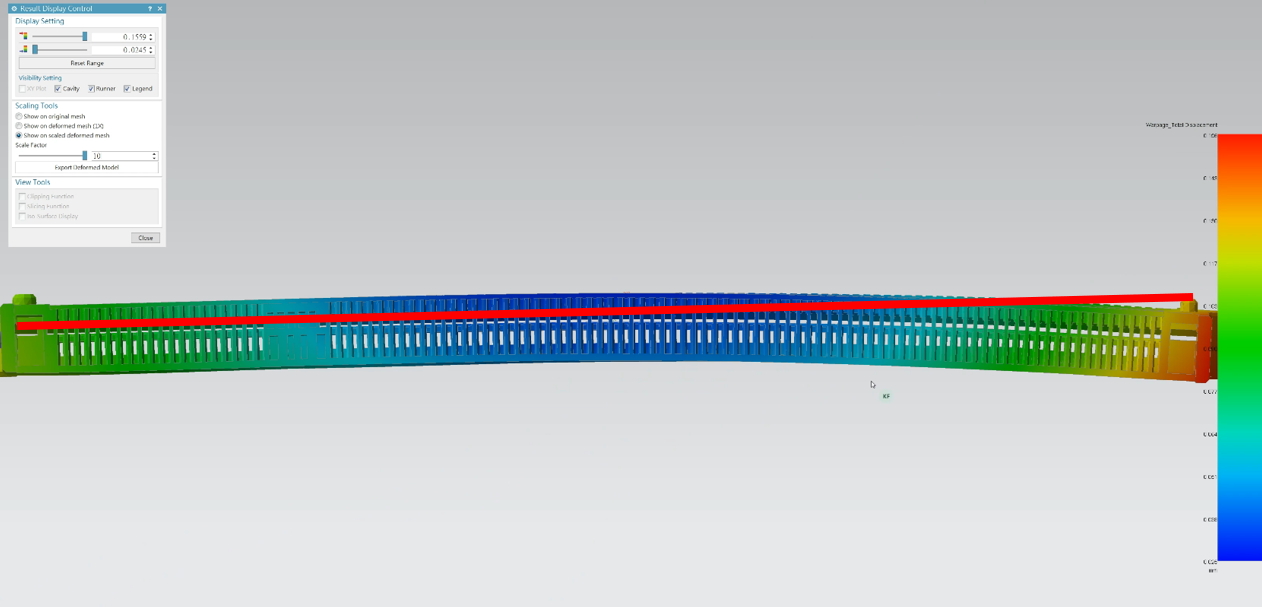

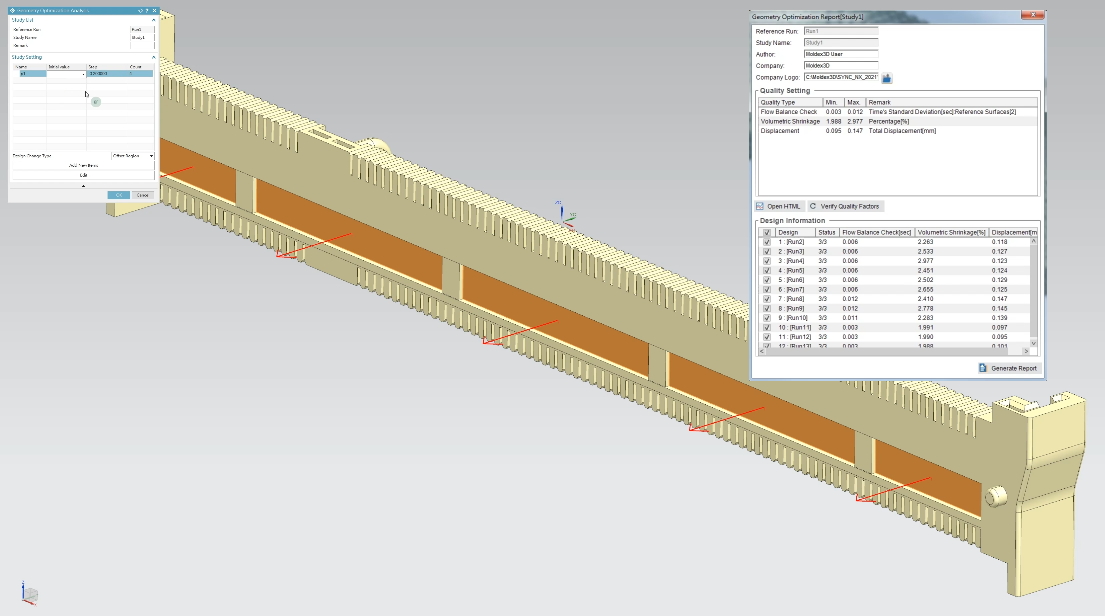

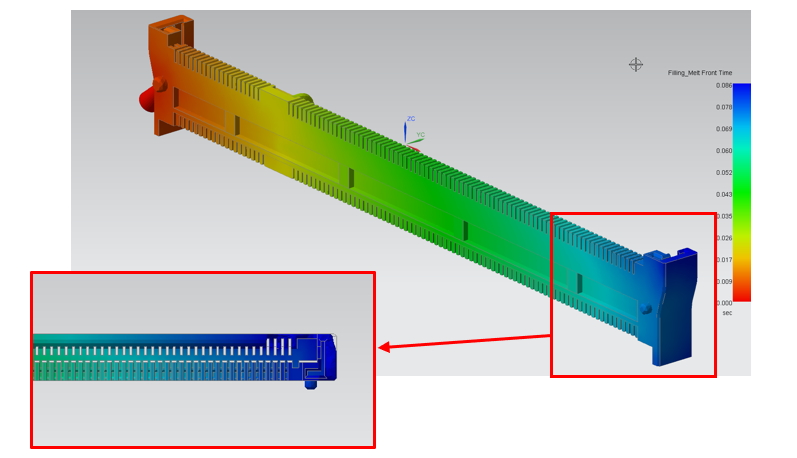

以下透过一连接器案例来示范如何利用Moldex3D SYNC做出优化的几何设计。图五是已通过DFM检查的原始产品模型,图六则是一开始的模拟结果;从流动分析来看,连接器两侧都有流动不平衡的现象。图七则为翘曲变形结果,此翘曲情形会造成排针无法正常插入,必须在生产前改善。从原始设计剖面来看,两边厚度不同,而较厚的那端可进行些微的厚度修正。推测改变厚度可以改善流动平衡与翘曲 (仍须做结构强度分析),却无法判断应修改多少才能达到最佳厚度。若一一分析不同厚度的设计,必然旷日费时,如图八所示。这时若使用Moldex3D SYNC几何优化工具,即可快速指定变化的参数,并设置所有分析组别。最后也从中获得一组优化分析结果(图九),波前几乎在末端重合,也因此改善了翘曲结果。

图五 链接器案例及其剖面图

图六 CAE仿真结果,显示两侧流动不平衡

图七 可能因流动不平衡而造成的翘曲变形

图八 对几何参数设置变化范围并一次产生所有分析组别

图九 某一组分析结果,两侧波前几乎在末端重合

从上述的例子可得知,可制造性(DFM)的静态的规范检查,无法百分之百反映动态生产过程所造成的问题。CAE模流分析则可协助用户弥补这一部分;而Moldex3D SYNC几何优化工具更可进一步帮助使用者简化分析所需的工作。若将模流分析提供的分析结果项目也视为产品可制造性的一环,结合CAD与CAE的优点与功能,即可有效提升产品设计效率,缩短产品上市时间。