编辑:科盛科技技术支持部工程师 王志扬

- 客户:开姆尼茨工业大学

- 国家:德国

- 产业:教育

- 解决方案:Moldex3D Advanced解决方案: 流动分析模块 Flow、 保压分析模块 Pack、 冷却分析模块 Cool、 纤维配向模块 Fiber、Designer BLM

开姆尼茨工业大学目前为德国萨克森州第三大的大学,学生人数超过1万人。(来源: www.tu-chemnitz.de)

大纲

热固性塑料在射出制程中的流动行为,过去未能获得充分解释。因此在充填阶段,热固性塑料和产品壁面之间是否存在壁滑移现象,仍是未知。本研究将介绍开姆尼茨工业大学的学生如何透过Moldex3D开发有效的方法,来预测充填阶段高分子聚合物的壁滑移现象。并进一步产出可直接输入Moldex3D材料库的材料数据表,以仿真热固性塑料射出成型制程的壁滑移边界条件。

挑战

- 探讨热固性塑料在充填时的壁滑移现象

- 创建材料数据,以执行热固性塑料模拟

- 预测多种加热速度下的流变和反应动力学的主曲线

解决方案

首先该团队进行不同射出制程的实验研究,发现酚醛聚合物和模具壁的交界面有严重的滑移,这是热塑性材料不会出现的状况。第二步,成功测量出热固性射出成型复合物的流变和热性质。第三步,该团队以数值方法建立材料数据表,并预测在多种加热速度下的黏性和硬化动力学主曲线,最后,该团队将数据表输入至Moldex3D的材料库,以探究在考虑滑移边界条件之下,射出成型制程的模拟结果。而实验结果也显示,热固性塑料和模腔表面的交界面上有严重的滑移。

效益

- 验证热固性塑料射出成型中壁滑移现象的影响

- 比较热固性和热塑性材料的流动行为

- 创建了反映射出成型仿真的材料数据表

案例研究

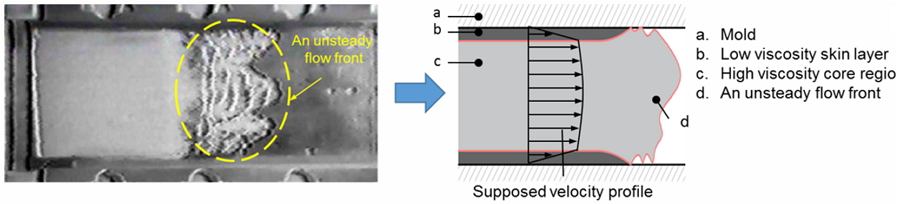

开姆尼茨工业大学研究员Tran-Ngoc Tu博士欲研究热固性材料(Vyncolit X655 PF-(GF+Mineral) 80%)在有壁滑移情型下的流动行为,并观察充填过程中流动波前和膜腔壁表面之间的现象,结果显示热固性塑料有不稳定的流动波前(图一)。

图一 热固性酚醛聚合物不稳定的流动波前(左)及原本预期应有的流动特征(右)

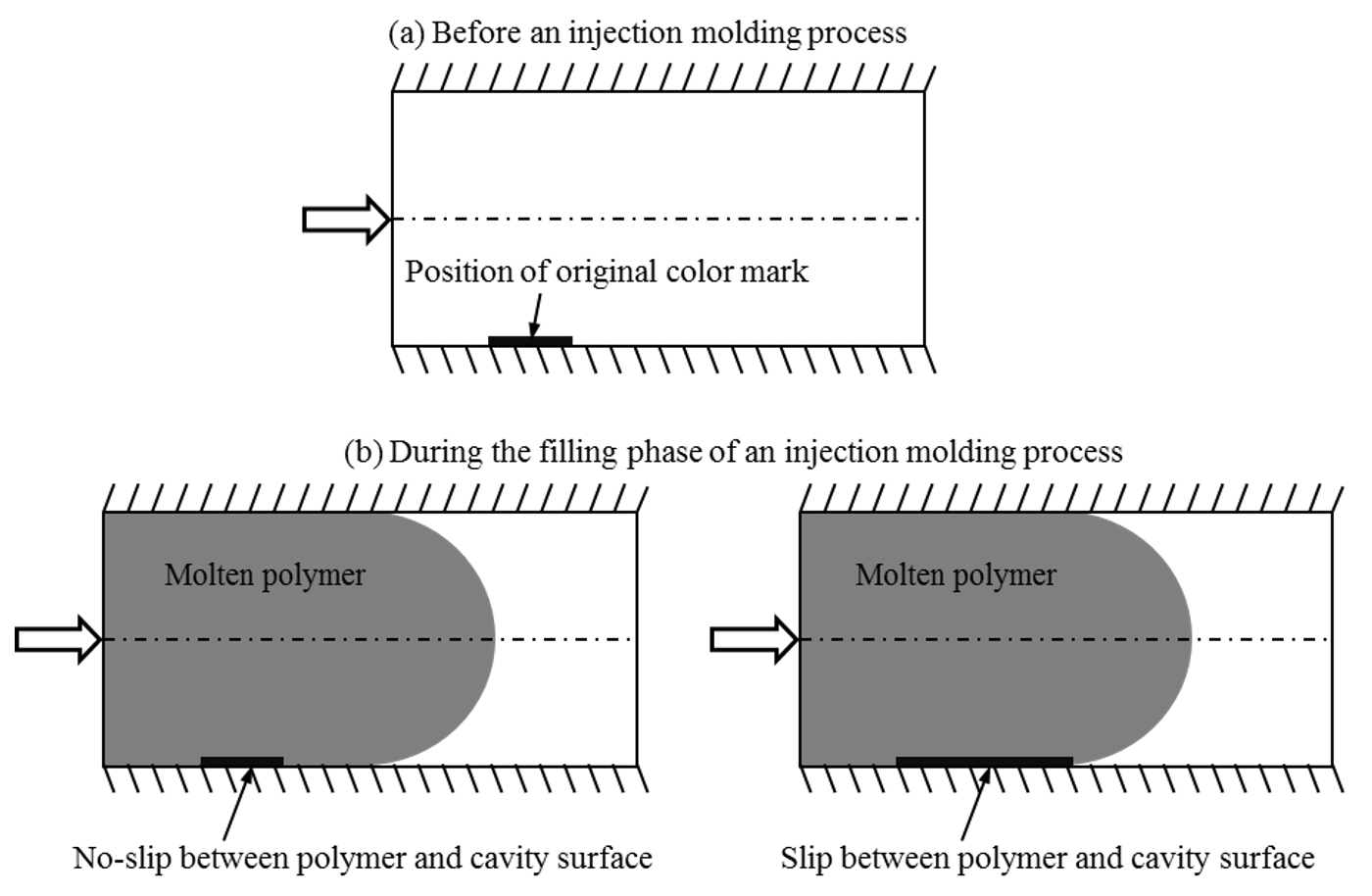

为探究壁滑移现象,本研究于每次射出周期开始前,在模穴中手绘一个记号,当产品自模具顶出后,分析在产品表面白色记号的位置,若仍在同样的位置上,代表当射出周期完成后,没有壁滑移情形,反之则表示在聚合物和模穴表面之间有明显的壁滑移现象。图二为观察壁滑移现象之示意图。

图二 观察壁滑移现象的实验过程

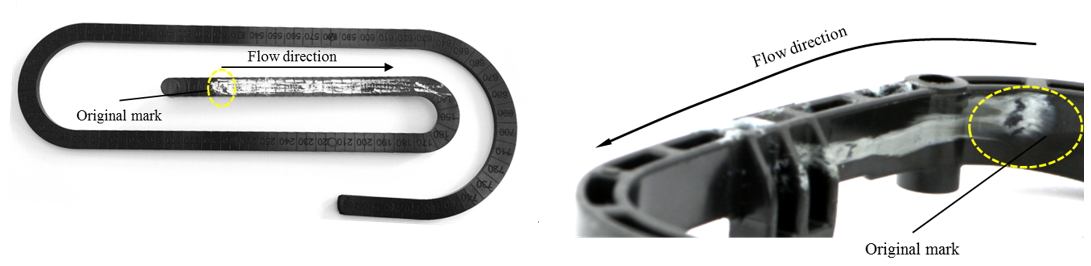

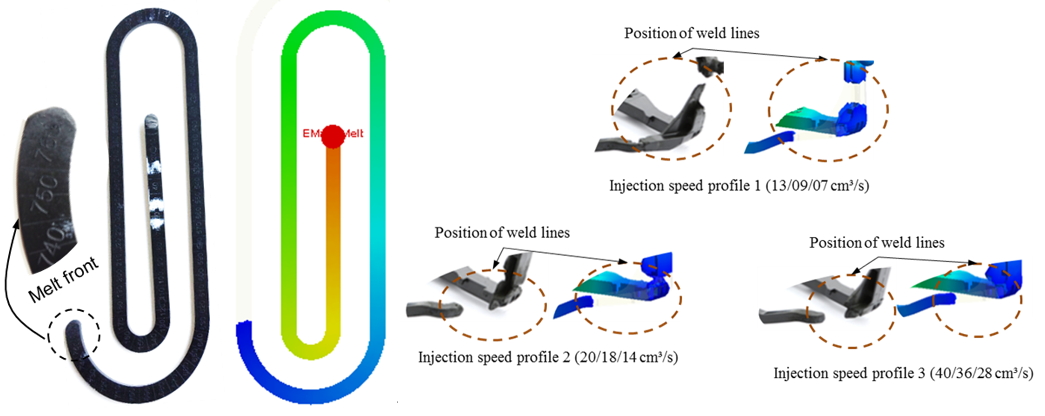

研究分别利用一螺旋状及一较复杂的工业零件来观察壁滑移、缝合线位置和流动长度。图三为螺旋状塑件,以一段速射出;图四则为复杂工业零件,以多段速射出。两者的制程条件则分别如表一、表二所示。

|

|

|||||||||||||

|

图三 螺旋状塑件 |

表一 螺旋状塑件的制程条件 |

|

|

|||||||||||||

|

图四 复杂工业零件 |

表二 复杂工业零件的制程条件 |

从两个塑件中可观察到,在不同的制程条件下,酚醛熔胶与模腔壁之间都有明显的壁滑移现象,白色记号沿着表面的熔胶流动方向移动。图五为两个塑件的壁滑移现象。

图五 白色记号在螺旋及复杂塑件的模腔表面滑动

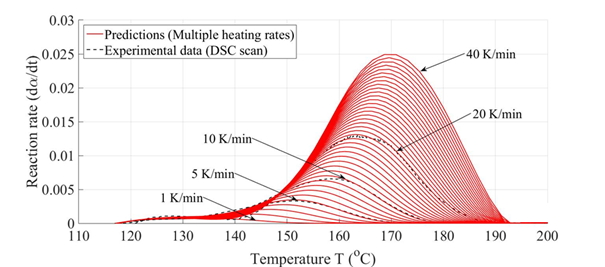

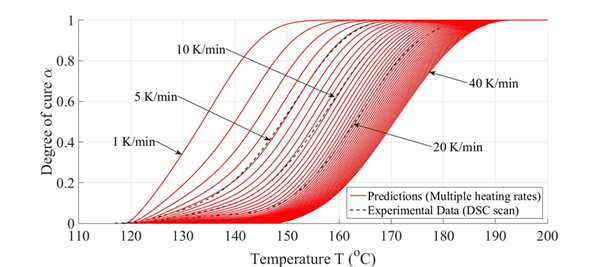

在射出成型的数值计算中,材料特性是影响最终模拟真实性的重要因素之一。本案例中以差示扫描量热仪(DSC Q2000)和导热仪(DTC 300)测量了材料的热性能;并以平板流变仪(AR 2000)测量材料的流变特性。接下来再以仪器测量出的数据发展数值模型。在三种加热速率下测得的固化动力学为5、10和20 k / min,用于预测不同加热速率下反应速率和固化程度的Kamal模型(固化动力学模型)分别如图六和图七所示。

|

|

|

| 图六 反应速率 | 图七 固化程度 |

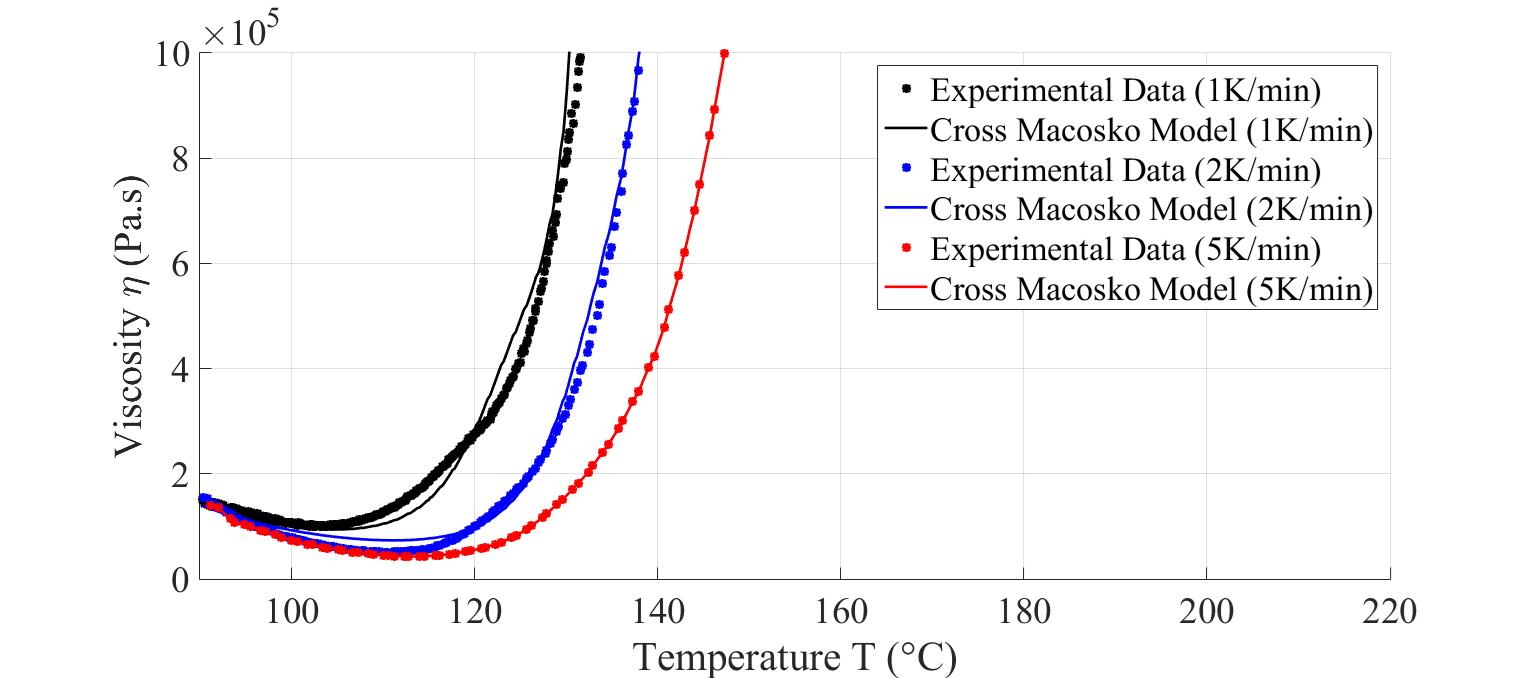

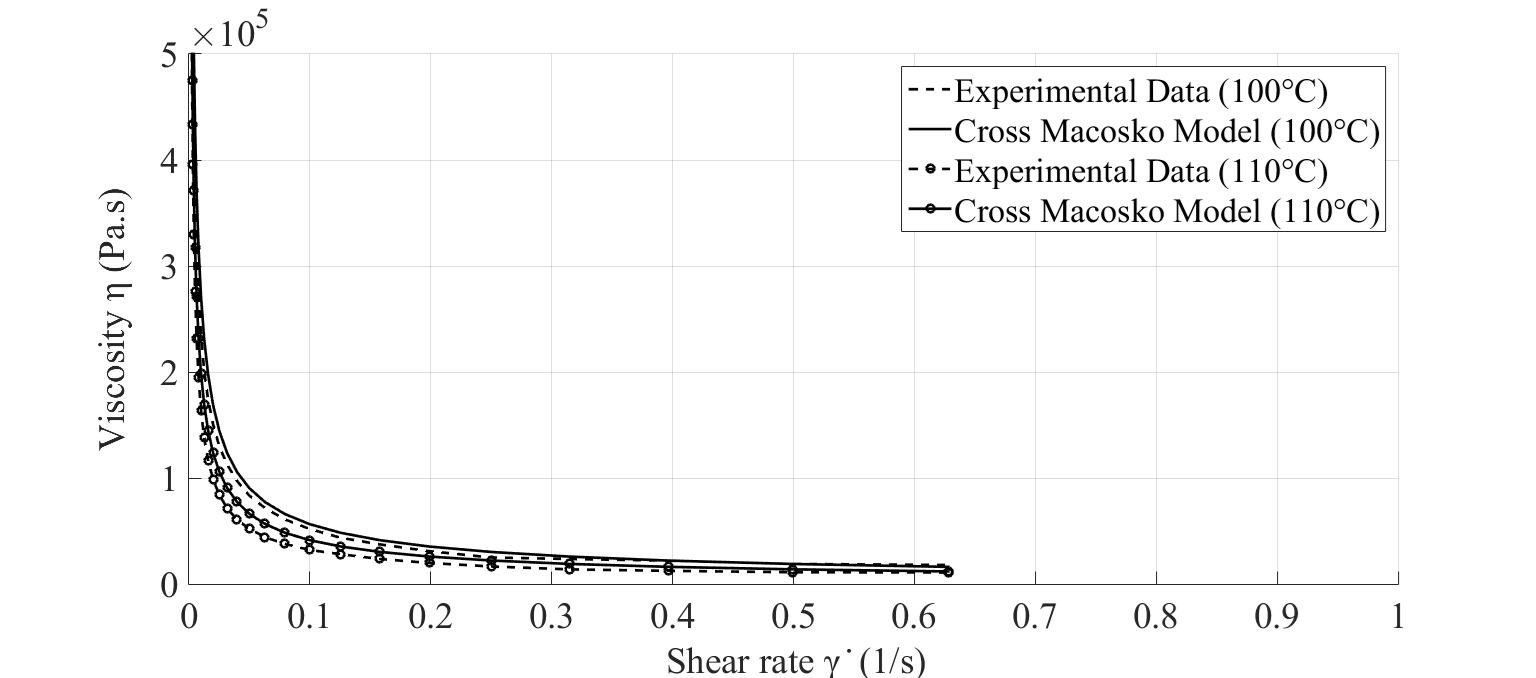

接下来以Cross-Castro-Macosko模型来预测不同加热速度下的材料黏度,发现预测的材料黏度曲线与实验结果相符(图八、图九)。

|

|

|

| 图八 黏度随温度变化曲线 | 图九 黏度随剪切率变化曲线 |

研究透过Moldex3D将预测的材料特性转换为材料数据格式,并输入至Moldex3D材料数据库进行仿真。观察到螺旋状塑件的壁滑移条件下,Moldex3D的流动长度模拟结果与实验结果高度相符。复杂塑件的部分,则以多段射速来检视模拟与实验中的流动特征行为及缝合线可能出现的位置。Moldex3D显示产品有短射现象,与实验中多段射速下的结果相近。研究员并从充填不完全的短射产品上观察到缝合线(图十)。

图十 充填不完全的塑件(左)与相应的Moldex3D充填特征仿真结果(右)

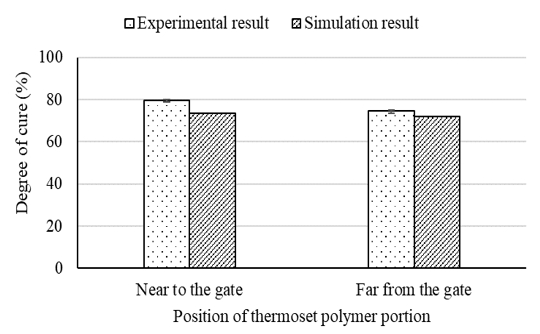

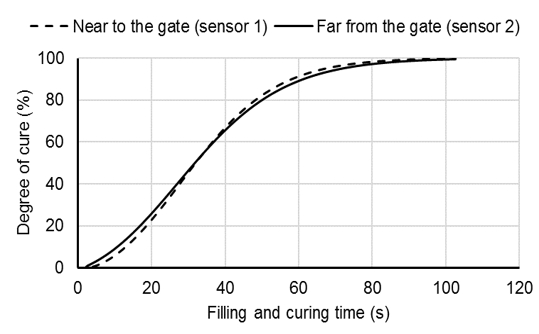

螺旋状塑件的实验结果显示,靠近浇口处的熔胶有较高度固化现象。从图十一的模拟预测值可以看出,43秒时的固化程度约为75%,与实验数据(79%)的差距为4%。从图十二则可看出,仅花费了50秒,熔胶中心的固化度就可达到79%。由此可见,用以仿真的材料数据数据是合理的。

|

|

|

| 图十一 螺旋状塑件固化程度的实验及模拟结果比较(充填及固化时间为43秒) | 图十二 模拟Vyncolit X655熔胶在充填及固化阶段的固化程度 |

结果

透过Moldex3D的分析并比对实验结果,研究观察到产品膜腔表面及高分子熔胶之间有明显的壁滑移现象。此外并以Moldex3D模拟出热固性塑料射出成型的固化过程、流动长度、压力分布、黏度及缝合线等现象,其预测结果并与实验高度相符。从中可了解Moldex3D所提供的数值模拟方法,是预测射出成型中真实条件的理想工具。