- 客户 : Plazology

- 国家 : 英国

- 产业 : 顾问咨询

- 解决方案 : Moldex3D eDesign

这些特质让Plazology有能力帮助客户生产出高质量、一致性高且具成本效益的产品。近年来Plazology也与英国境内及海外的学术机构等各类组织团体建立了相当良好的伙伴关系。(来源: www.plazology.co.uk)

本文改写自2014年10月号Injection World magazine,©Applied Market Information Ltd. 2014。

大纲

要生产出高质量且一致性高的塑料射出产品,优良的产品设计、模具设计、优化成型参数及使用正确的材料都是不可或缺的因素。上述四项因素若有任何变动,都会对成型后的产品造成巨大影响。工程师若对模具内高分子聚合物行为的了解不足,往往就会忽略材料的重要性,而在制程中只针对产品尺寸进行调整。这些参数即便在制程中只有微小的变化,就可能使得产品尺寸出现瑕疵而无法达到客户要求的规格,而必须不断进行试误。这样的过程不但耗工、浪费成本且效率低落,更会导致企业难以适应现代快速变迁的产业结构。

英国知名射出成型产业顾问公司Plazology在模流分析技术上有了很大的进展,现在已有办法准确预测产品在模内及成型后的现象。「以往客户大都希望在大量生产之前先制造样品,然而这个方式既耗时又消耗成本。」Plazology项目工程师Jasmin Wong指出,模流分析技术可帮助他们找出利于成型的正确产品设计,以及更优化的冷却水路及浇口位置,「这点使得我们信心大增!」

Plazology选择使用Moldex3D,是因为Moldex3D能帮助他们提高产品设计效率及顾客满意度。Jasmin强调,Moldex3D使Plazology在做决策时能够更肯定明确,「我们不只在模具实际制造前借助Moldex3D进行全面性分析,还能利用它排除目前生产质量上的疑难杂症。部分客户的模具制造商较缺乏模拟技术管道,现在已可以利用Moldex3D找出更优化的模具设计和冷却水路配置,并缩短成型周期。」

挑战

- 翘曲变形

- 真圆度

解决方案

利用Moldex3D DOE模块找出更优化的制程设定,以改善翘曲和线性收缩。

案例研究

以下案例研究中将介绍Plazology如何利用Moldex3D射出成型仿真分析软件获得更佳的制程设定。

图一 本案例中压头的CAD模型

图一 本案例中压头的CAD模型

图一是洗手乳瓶压头的CAD模型。在本案例中,最主要的难题在于模型的翘曲和输送管的同心轴问题,而这些将影响到压头的功能和与瓶身的密合度。由于该产品能忍受的误差值极小,因此为了将翘曲和同心轴控制到最小,就必须先获取更佳制程条件的信息。

Plazology首先进行原始设计的充填、保压、冷却和翘曲分析,以确认产品没有短射或迟滞等充填问题,接着便开始进行实验设计法 (Design of Experiment, DOE)。由于翘曲和真圆度是两个主要须克服的难题,因此将两者设定为DOE中的质量(目标)因子。DOE中的控制因子则选择熔胶温度、保压压力、冷却时间和充填时间等四项会影响翘曲和真圆度的条件。接下来便开始规画L9田口直交表。(注:田口实验设计法假设各项因子之间并无显著交互作用,但此假设未必符合实际状况。本案例研究会选择使用田口方法,是为了在较短的模拟时间内找出各项因子和反应之间的关联性。)

表一为此案例中规画的L9田口直交表。

| No. | 控制因子 | Level 1 (低) | Level 2 (原始设计) |

|

|

| 1 |

|

225 | 235 | 245 | |

| 2 | 保压压力 (MPa) | 9 | 12 | 15 | |

| 3 |

|

8 | 10.6 | 12 | |

| 4 | 充填时间 (秒 | 0.1 | 0.2 | 0.3 |

表一 L9田口直交表

表二为以L9田口直交表做出的9个项目制程设定。Moldex3D DOE接着根据用户需求的规格,将节点之间的翘曲量和线性收缩调整到最小,以利测量真圆度。本文稍后会加以说明)进行数学运算,找出更优化的项目(即项目10)。

| 专案编号 | 熔胶温度 (°C) | 保压压力 (MPa) | 冷却时间 (秒) | 充填时间 (秒) |

| 1 | 225 | 9 | 8 | 0.1 |

| 2 | 225 | 12 | 10.6 | 0.2 |

| 3 | 225 | 15 | 12 | 0.3 |

| 4 | 235 | 9 | 10.6 | 0.3 |

| 5 | 235 | 12 | 12 | 0.1 |

| 6 | 235 | 15 | 8 | 0.2 |

| 7 | 245 | 9 | 12 | 0.2 |

| 8 | 245 | 12 | 8 | 0.3 |

| 9 | 245 | 15 | 10.6 | 0.1 |

| 10 | 225 | 15 | 12 | 0.1 |

注:本文结论将针对项目10(更优化项目)作进一步说明

表二 L9田口直交表做出的9个项目制程设定

翘曲(总位移量-mm)

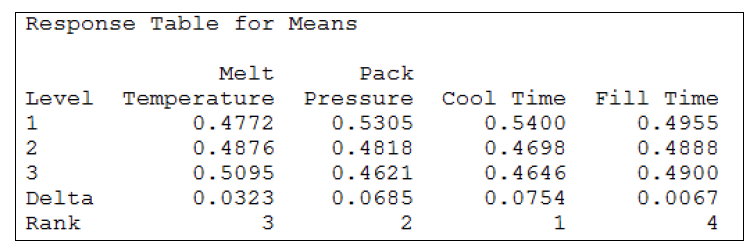

图二呈现的是以上九个项目的主要翘曲分析结果。

图二 产品翘曲分析结果的主效应图

图二 产品翘曲分析结果的主效应图

从图二可看出,增加保压压力和冷却时间,可减少翘曲量。若提高熔胶温度,则会增加翘曲量。充填时间设定为0.2秒或0.3秒时,翘曲量比0.1秒略为轻微。由此可得知,若要达到较小的翘曲量,更佳的制程设定应为:熔胶温度225°C、保压压力15MPa、冷却时间12秒、充填时间0.3秒。

Plazology 接下来根据Moldex3D的分析结果,以统计软件Minitab 17找出四项控制因子中,何者对产品翘曲的影响最大。 从图三可看出,对翘曲量的影响最大的是冷却时间(Rank 1),其次依序是保压压力(Rank 2)、熔胶温度(Rank 3)和充填时间(Rank 4)。

图三响应统计表(翘曲量)

图三响应统计表(翘曲量)

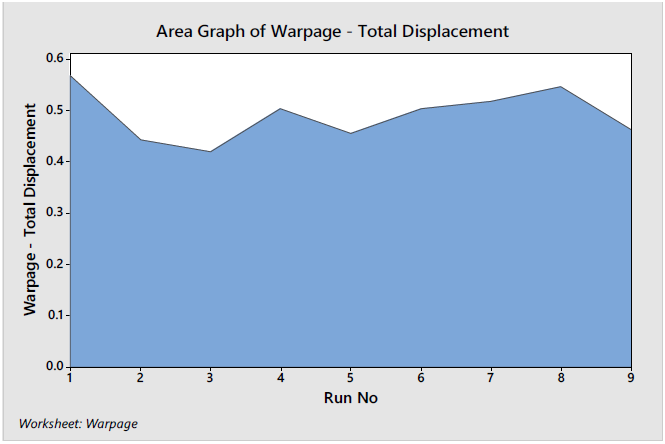

图四是比较九个不同项目翘曲结果的分区图,看起来项目3是其中翘曲程度最轻微的。

图四 产品总翘曲量之分区图

图四 产品总翘曲量之分区图

真圆度量测(节点之间的线性收缩-%)

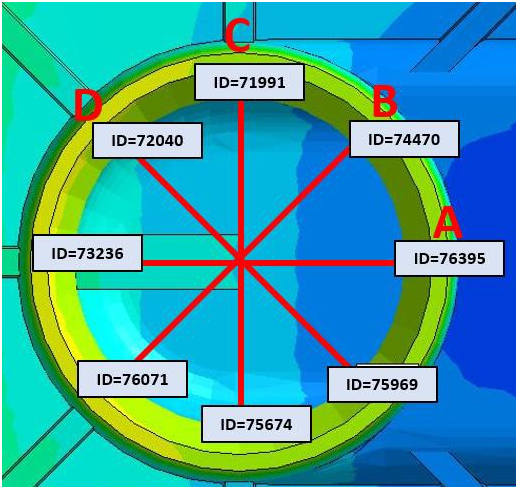

不管是在现实生活或是模拟分析中,真圆度都不容易测量。在现实生活中,两点间的距离可以用坐标测量机(coordinate-measuring machine)测量而得;而在模拟分析中,不同节点之间的线性收缩,则可藉由Moldex3D测量出来(图五)。首先找出八个不同的节点,并测量输送管上分别通过A、B、C、D四点的直径的线性收缩。线性收缩越小,则产品的真圆度越佳。

图五 八个用于测量线性收缩的节点

图五 八个用于测量线性收缩的节点

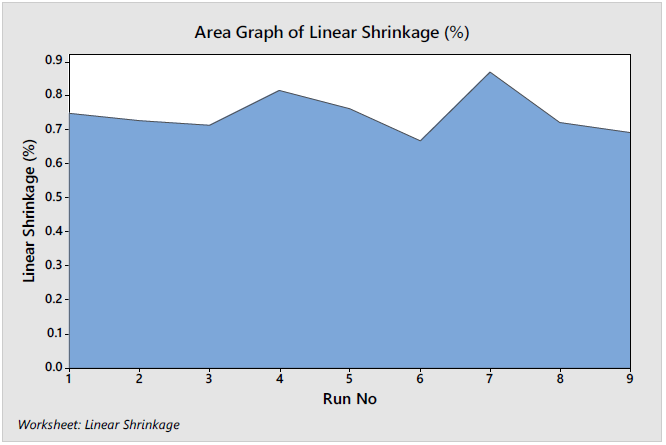

图六呈现的是不同节点间线性收缩的主效应图。

图六不同节点间线性收缩的主效应图(真圆度测量)

图六不同节点间线性收缩的主效应图(真圆度测量)

从图六可观察到,若要有较佳的真圆度(或较小的线性收缩),就需要较低的熔胶温度、较短的冷却和充填时间,以及较大的保压压力。因此更佳的制程设定应为:熔胶温度225°C、保压压力15MPa、冷却时间8秒、充填时间0.1秒。然而由于8秒的冷却时间会导致较严重的翘曲(根据图三的结果所示),此设定并不可行。

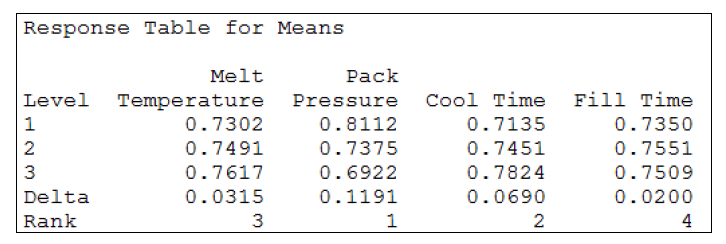

接着一样使用Minitab来找出四项因素中,何者对线性收缩的影响最大。根据图七的结果,保压压力是最大的影响因素,其次则依序是冷却时间、熔胶温度和充填时间。

由于8秒的冷却时间会导致过高的翘曲量,因此必须在减少翘曲和线性收缩之间作取舍。前文提到保压压力比冷却时间更容易影响线性收缩,故较合理的设定为:冷却时间12秒、保压压力15MPa。

图七 响应统计表(线性收缩)

图七 响应统计表(线性收缩)

比较9个项目的线性收缩结果后(图八),发现项目6的线性收缩最小。

图八节点间线性收缩之分区图(真圆度测量)

效益

Moldex3D依据用户所需求的规格,以数学运算找出更优化的项目(即项目10)。在此案例研究中,控制翘曲和线性收缩都同样重要。根据以上的分析结果,要达到更低翘曲量,最佳制程设定是冷却时间12秒、充填时间0.3秒;而另一方面,要达到最小的线性收缩,更佳制程设定则是冷却时间8秒、充填时间0.1秒。最后Moldex3D在两者之间取得折衷的制程设定:熔胶温度225°C、保压压力15MPa、冷却时间12秒、充填时间0.1秒。此设定即为更优化的项目。

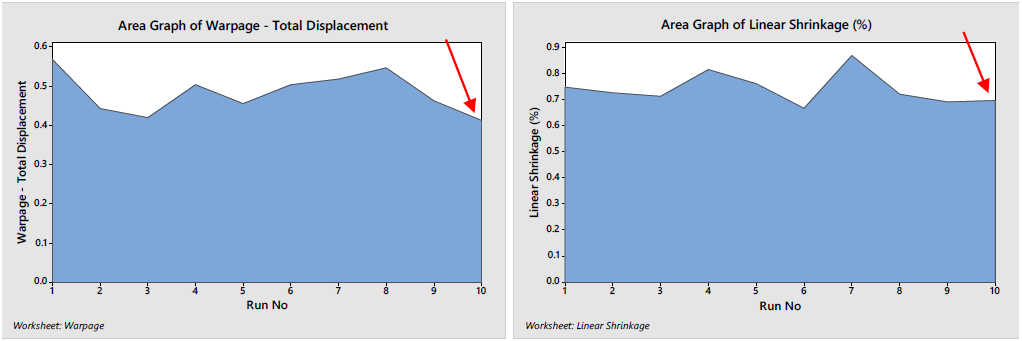

如图九的分区图所示,和其他的九个项目相比,项目10(更优化项目)的翘曲量最小,同时线性收缩也相对较小。

图九 最优化专案(专案10)

图九 最优化专案(专案10)

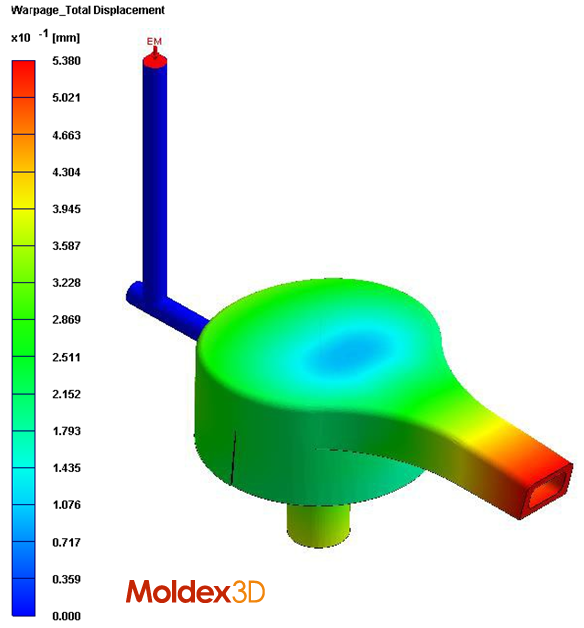

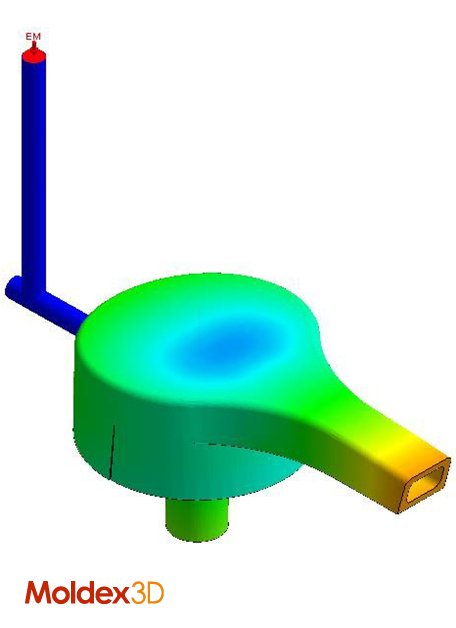

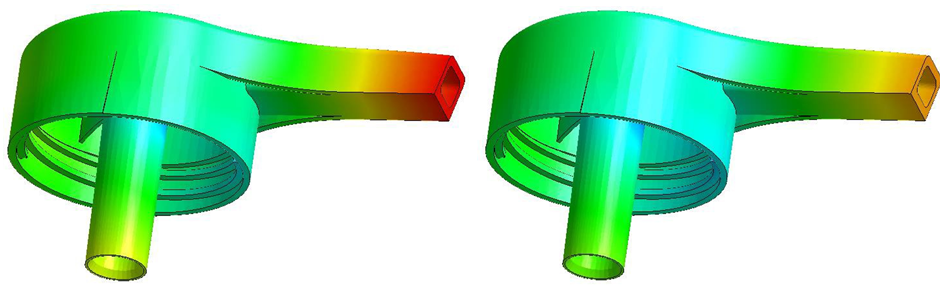

DOE模拟结果(图十、图十一)显示,此产品翘曲和真圆度都已大幅改善。翘曲量约改善了20%至30%,同时线性收缩仍控制在约0.6%至0.7%。

进行DOE之前 以DOE找出的更优化项目(项目10)

图十 翘曲(总位移量)的改善可明显观察出来

图十一 输送管的翘曲也明显改善

图十一 输送管的翘曲也明显改善

由此案例研究得知,模具设计和制造者应将这些仿真结果的数据视为相对的比较值,而非绝对的参考依据。原因是在实际成型过程中有许多的不可控制因素,是无法在模拟分析中呈现的。不过利用Moldex3D DOE,还是能够帮助模具设计者初步判定各项控制因子中,何者是最关键的影响因素,以及这些因子和产品质量的关联性。

「我们认为,Moldex3D为Plazology所提供准确可靠的模拟结果,已成为Plazology业务发展中不可或缺的基础,」Jasmin说,「除此之外,Moldex3D也帮助我们的客户能借着更聪明的方法,使工作起来更顺利、更有信心。」

|

Moldex3D让我们在做决策时能够更肯定明确。我们不只在模具实际制造前借助Moldex3D进行全面性分析,还能利用它排除目前生产质量上的疑难杂症。

Plazology项目工程师Jasmin Wong |

关于Jasmin Wong

Jasmin Wong现职英国Plazology项目工程师,近日获得Moldex3D英国代理商S4innovation颁发Moldex3D分析师证书。Plazology专精于产品设计优化、射出成型模拟分析、模具设计、精密模具采购和管理,以及模具和制程验证等领域,事业伙伴则包括了遍布欧亚地区的塑料龙头企业。