射出成型周期中,冷却时间占据了约三分之二以上,因此若能有效减少冷却时间,将可大幅提升生产效率。传统水路多是使用钻孔方式并依工程师的经验设计;但随着产品复杂度的提升,传统水路已无法在不干扰到模具内机构的前提下,提供均匀的冷却效果。因此能有效缩短冷却时间的异型水路设计,现已成为业界普遍使用的解决方案。

异型水路是一种提高水路冷却效率的技术,制造方法包括雷射烧结成型、真空铜杆或数控加工技术等。其中以电射烧结成型占较多数,原因是该技术不受加工因素影响,有更多的空间自由度,让设计者在设计水路时,较不会受到空间限制,而能使水路更贴近产品轮廓,以达到有效且均匀带走热量的效果,减少产品收缩和翘曲变形量。

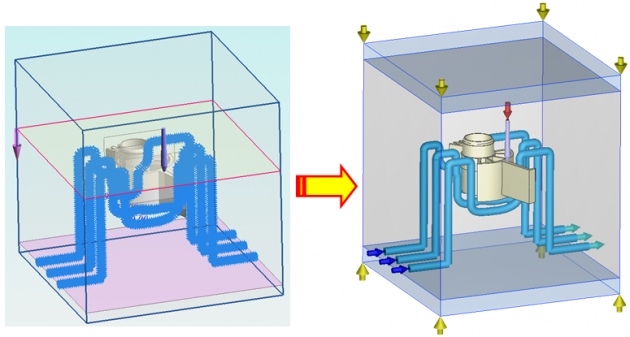

Moldex3D与日本OPM(One Process Machining)实验室合作,在Moldex3D R13 版本中,推出新一代异型水路设计工具- 异型水路设计专家 (Cooling Channel Designer;简称 CCD)。CCD提供了相当方便的工具,让使用者能任意调整水路配置。模具设计者可藉由改变冷却设计,让水路更贴近产品轮廓,使温度分布变得更均匀且能消除冷热点,减少产品因温度控制不佳而产生的缺陷,如残留应力、翘曲、气孔和凹痕等。使用者可以透过Moldex3D Designer开启异型水路设计专家 (CCD),快速且直觉地建造符合产品几何轮廓的冷却水路 (图一),并透过Moldex3D进行异型水路的冷却分析,观察水路中的各种流动行为,例如:流动速度、压力、温度分布等,快速完成冷却系统设计验证。

图一 将异型水路设计专家建造完成的冷却水路(左)汇入至Moldex3D Designer

图一 将异型水路设计专家建造完成的冷却水路(左)汇入至Moldex3D Designer

Moldex3D具备预测冷却时间的功能,让用户可以预测水路设计对成型周期造成的影响。 Moldex3D冷却分析不但可以预测所需的冷却时间,更可提供模内温度变化等数据,呈现模具及产品的应力变化。此外,在冷却过程中若发生流率、压力损失,或者是涡旋、死水区域等状况,都可透过Moldex3D真实三维冷却系统分析获得预测结果 (图二) 。

图二 Moldex3D冷却分析可以模拟水路中的各种冷却行为

图二 Moldex3D冷却分析可以模拟水路中的各种冷却行为

Moldex3D模拟分析与异型水路设计专家CCD的结合,让异型水路的优势得以彻底发挥。透过Moldex3D模拟,可以验证设计是否适宜,确保水路设计能有效发挥冷却效果,如:加强积热区的散热及降低冷却不均匀等问题,协助优化产品质量,改善凹痕及翘曲等缺陷,达到缩短生产周期和降低成本的双重效益。