科盛科技研究发展部 工程师 陈奕廷

实验设计(Design of Experiment, DOE)

射出成型产品的最终质量,与产品设计、模具设计、材料性质、以及成型条件等多重因素有关;每一个因素的改变,都可能会对质量造成影响。若运用传统的试误法一一找出各项变因的影响,相当耗费成本且效率低落;要有效且快速的找到关键因素、以解决成型问题及优化产品质量,就需要仰赖有系统的实验设计(Design of Experiment, DOE)方法。藉由研究各因素如何影响质量,以及其之间的关系,来决定最佳的设计。

以生活中的问题为例:咖啡的美味度可能受烘焙程度(浅度、深度) 、脱水程度(低、高) 、浸泡时间(短、长)、浸泡温度(低、高)等影响,如果一次改变一个变因去试验,需要耗费大量时间成本;若改变二个以上的变因,则无法准确剖析该次试验是受哪个变因影响较剧烈。以射出成型问题为例,已知塑料流速、熔化温度、型腔塑料压力、塑料冷却速度等因素都会影响翘曲结果。在这么多因素影响下,若没有丰富的经验指路,而以试误法去解决问题,想必不是个好办法,这也是DOE为何重要的原因。

DOE除了可在实务上应用外,也能搭配CAE软件使用。优化软件提供不同的实验设计方法,并从CAE模流分析结果得出最佳解,两者可互相沟通甚至进行迭代。Moldex3D Studio可在单一平台同时完成模流和优化分析(图一),使DOE试模过程科学化。以下将说明如何在实验设计中决定最佳设计,以及软件能在实务上提供哪些协助。

图一 Moldex3D Studio在单一平台就可同时完成模流和优化分析

如何决定最佳设计

DOE中最重要的就是控制因子(Control Factor)和质量因子(Quality Factor) ,质量因子通常为要解决或改善的问题,而控制因子则为实验的变量。要如何判断各控制因子是否为关键因子,以及其最佳水平(Level)为何,就是不同优化方法的核心问题。承上咖啡例子,质量因子可设定为咖啡的美味度,控制因子就是上述提到的四项影响因素,它们皆分别有两个水平;DOE就是帮助找出四个因素究竟何者影响最大,以及分别要选哪一个水平,才能让咖啡最好喝。

Moldex3D提供田口法(Taguchi Method)以及全因子法(Full Factorial Experiment Method)两种功能。两方法的最大差别在于,田口法利用直交表(Orthogonal Array)来收集数据,只分析直交表中的实验;而全因子法则是会将所有控制因子和所有水平的可能组合,都进行实验取得数据。若采用全因子法,实验数目较多、且会增加时间成本,但可得到考虑所有因子效应的结果。以上述咖啡例子而言,若使用全因子法,所有24=16种组合都会进行试验;若使用田口法,则只试验直交表L8(或L12)列出的8个(或12个)组合(表一),即可得到可靠的结果。

| 实验 1 | A1 | B1 | C1 | D1 |

| 实验 2 | A1 | B1 | C2 | D2 |

| 实验 3 | A1 | B2 | C1 | D2 |

| 实验 4 | A1 | B2 | C2 | D1 |

| 实验 5 | A2 | B1 | C1 | D2 |

| 实验 6 | A2 | B1 | C2 | D1 |

| 实验 7 | A2 | B2 | C1 | D1 |

| 实验 8 | A2 | B2 | C2 | D2 |

表一 L8田口式直交表应用于四个控制因子

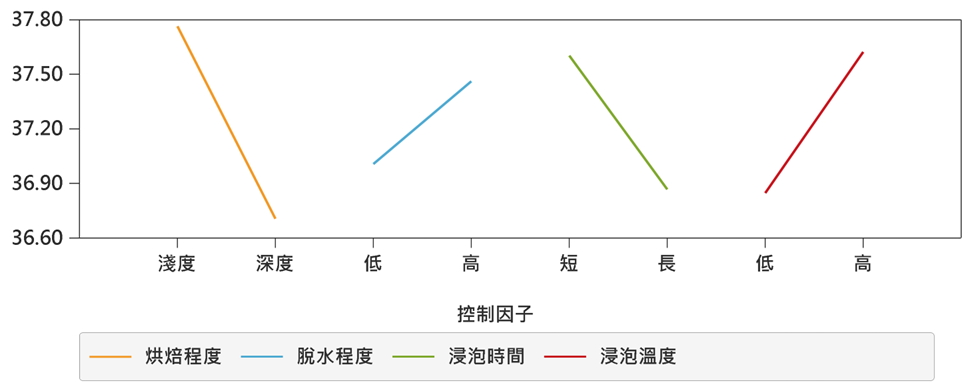

讯号噪声比(Signal-to-noise ratio, S/N Ratio)原本是电子通讯领域里的一个重要度量,后来被广泛应用于统计领域中。DOE于CAE模拟中需要特别注意的是,每次同样设定下的模拟分析结果是相同的,且不考虑其他外在因素(噪声),因此没有多次分析取平均的必要。即使与原先的S/N Ratio的标准算法有些微出入,但其概念仍可被应用在模流分析中,用以比较控制因子在不同水平下,对质量因子产生的影响。质量因子设定的目标(Goal),可能为望小(Smaller) 、望大(Larger) 、望目(Nominal) 、望均(Uniform)。套用不同的公式去计算S/N Ratio,较大的S/N Ratio代表其讯号相对于背景噪声较强,为较理想的水平。回到咖啡例子,此质量因子理当是望大,经过计算,各控制因子在同一水平下的平均S/N Ratio后(表二及图二),即可得出影响此款咖啡好喝与否,最大的关键因素是烘焙程度,因为其影响最剧烈。而最佳组合是浅度烘焙、脱水程度高、浸泡时间短、浸泡温度高。

| 烘焙程度 | 脱水程度 | 浸泡时间 | 浸泡温度 | 咖啡分数 | S/N Ratio | |

| 实验 1 | 浅度 | 低 | 短 | 低 | 80 | 38.06179974 |

| 实验 2 | 浅度 | 低 | 长 | 高 | 70 | 36.9019608 |

| 实验 3 | 浅度 | 高 | 短 | 高 | 85 | 38.58837851 |

| 实验 4 | 浅度 | 高 | 长 | 低 | 75 | 37.50122527 |

| 实验 5 | 深度 | 低 | 短 | 高 | 75 | 37.50122527 |

| 实验 6 | 深度 | 低 | 长 | 低 | 60 | 35.56302501 |

| 实验 7 | 深度 | 高 | 短 | 低 | 65 | 36.25826713 |

| 实验 8 | 深度 | 高 | 长 | 高 | 75 | 37.50122527 |

表二 实验数据及S/N Ratio

图二 讯号噪声比(S/N Ratio)响应图

此方法可被延伸应用到多个质量因子,藉由设定各质量因子的权重,去计算多质量因子下的加权平均S/N Ratio来决定各控制因子的最佳水平。

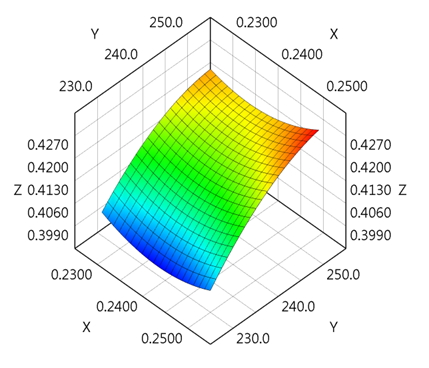

响应曲面(Response Surface)为探讨独立变量与反应变量关系的数学模型,可透过将实验数据由最小平方法(Least Square Estimation, LSE)去计算二阶(或一阶)的拟合模型。此曲面可作为没有进行仿真的实验预测模型(如图四),例如上述的咖啡实验,若水平是明确的数值,如浸泡时间分别为1分钟和2分钟,那即可由推导响应曲面,去预测浸泡时间1.5分钟可得到的咖啡分数。

以下将回到开头提到的射出成型中的翘曲问题,说明Moldex3D Studio如何使用DOE解决问题。

如何使用Moldex3D Studio解决问题

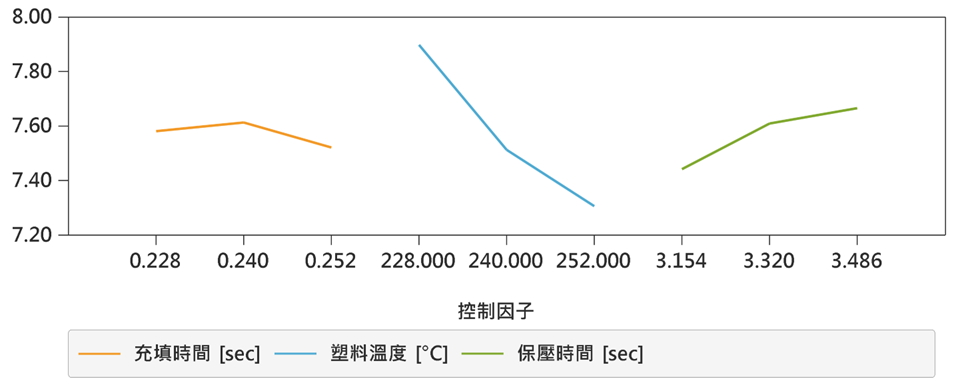

翘曲问题该如何优化?我们将翘曲总位移设定为一质量因子,并挑选想要变动的因素,例如充填时间、塑料温度、保压时间等,将其设为控制因子,再依序设定好各水平及挑选直交表,即可开始进行实验。实务上除了会把成型条件当作变因,也会针对模具和产品设计变更进行DOE,在CAE中可透过把网格档案当作控制因子来实现。而除了优化整体的物理量值外,局部优化和优化量测条件也是常见的优化问题。这些都可透过搭配Moldex3D Studio中丰富的结果项以及探针、量测等工具提供的结果,在DOE Wizard中设定来达成。经过软件分析及后处理,将上述介绍的统计信息结果,以不同方式呈现,使用者再依其需求去找出需要的信息。例如,从图三的DOE结果,可知该案例的翘曲结果受塑料温度影响最大;而充填时间0.24秒、塑料温度228°C、保压时间3.486秒是最佳的设计。

图三 翘曲之讯号噪声比(S/N Ratio)响应图

图四 透过响应曲面计算,可对实验进行预测

总结

实验设计(DOE)不仅能够协助快速找到最佳的设计,还得到相关问题的解答,例如判别出贡献高的关键因素等等。藉由整合模流分析软件和优化软件,更能帮助不同角色的CAE使用者更有效率地去解决其面对到的难题。