科盛科技研究发展部 协理 邱显森

射出成型的产品变形预测在产品设计周期中,不论是初期的设计时间,或是中期的试模验证,以及后期的设计变更阶段,都是产品设计者最关心的问题之一。但是,偏偏翘曲的验证是融合了材料特性、产品几何、模具设计、加工条件…等等的各种因素之后的最后结果。因此,要确保射出成型CAE工具的翘曲预测质量,除了 Solver 本身的理论架构及计算精度之外,还需要可靠的材料库数据及射出机实际成型的数据来校正参数。以下将说明模流软件如何确保翘曲预测所需要的基础工程。

持续扩大投资成型中心,获取真实成型数据

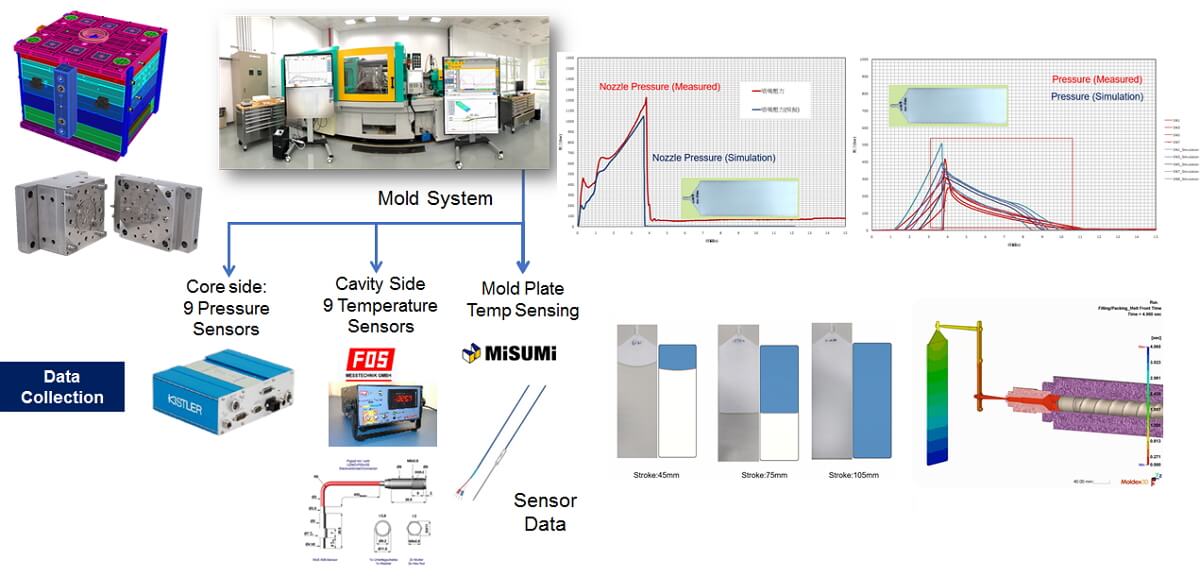

科盛科技成型中心内配备一台 Arburg 射出机,及一副高精度的平板模具。这副模具中有安装9 个压力传感器,及 9 个温度传感器,并且改装了射出单元的喷嘴,在喷嘴的地方也加装一个压力传感器及温度传感器。如图一所示。

在标准的验证流程中,比对的项目会包含:

- 比对喷嘴的压力曲线与模流分析预测的压力曲线,观察他们的趋势及量值差异。

- 比对模内的压力传感器结果与模流分析预测的模内压力及温度变化曲线。

- 比对螺杆位置与充填波前位置的关系。并且逐一与模流分析软件对照。

- 比对产品重量。

- 比对产品流动方向及垂直流动方向的缩水率量值。

图一 Moldex3D 成型中心

在这个过程中,可以用来确认高分子材料的模流分析结果与实验的差异,这样的数据也提供给模流分析软件进行参数的微调与优化,对后续的翘曲分析将会有显著的帮助。

可靠的材料库数据

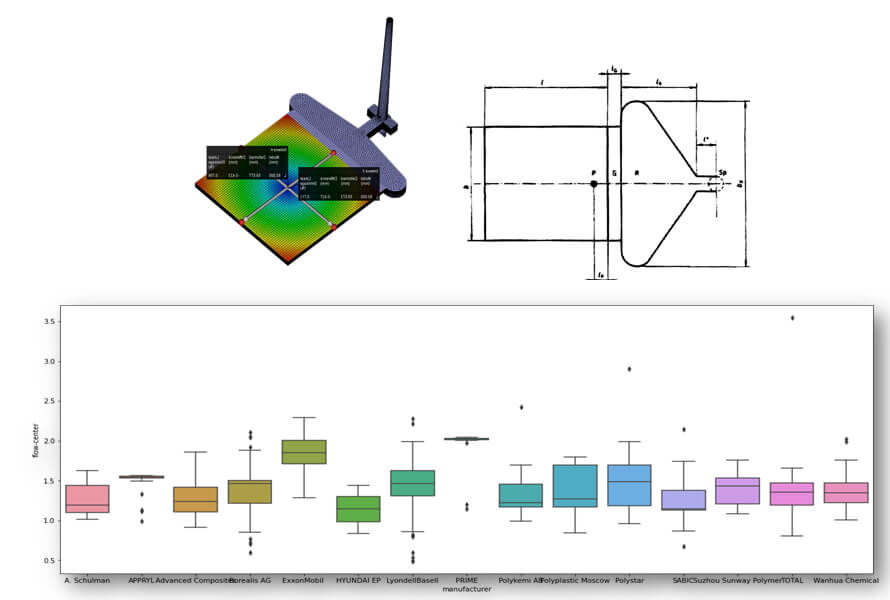

我们知道,在成型过程中会影响翘曲的因素有很多,如:产品几何、模具设计、加工条件…等等之外,最重要的就是材料参数,而我们知道高分子的材料参数又包含了流变特性、热性质、黏弹性性质、机械性质,对结晶材料来说,需要再考虑结晶理论模型与参数。而翘曲是最终的结果。对目前已经有超过 9000 支材料以上的 Moldex3D 材料库而言,要如何确保这超过 9000 支材料的预测质量呢? Moldex3D 材料研究部门利用 Studio API 的工具,打造一个自动化测试工具,来评估每一支材料的预测质量。以图二为例,这是STD 标准平板进行虚拟的测试尺寸。图二下图的横轴是材料库中 PP 的料商,纵轴为经过模流分析后 STD 标准平板分析后的缩水率数据。以 PP 材料来说,一般料商提供的 data sheet 显示材料的模具缩水补偿是在 1.2%~1.7%。再对照自动化扫描材料库全部 PP 的数据,可以看到目前超过 95% 的材料都落在料商预期的缩水率范围中。仅有零星少数材料有离群的表现。这不仅帮助 Moldex3D 确认材料库的质量,也提高用户对 Moldex3D 材料库的信赖度。

图二 小平板测试自动化

仿真与实际成型数据比对 – 产品重量

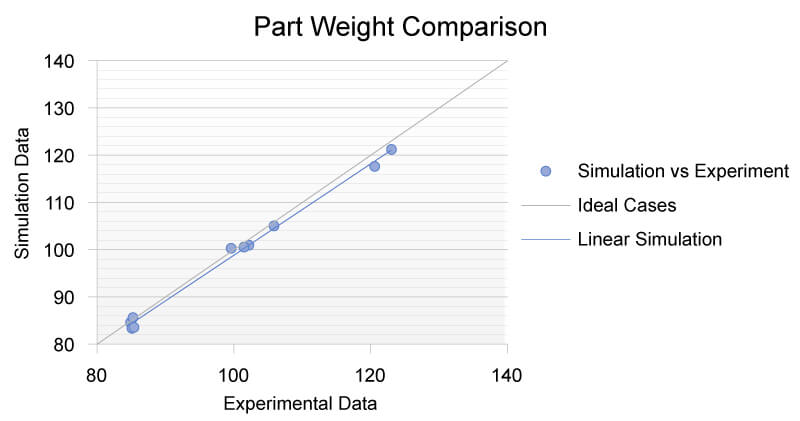

另一方面,使用模流软件与实际成型数据比对方面,Moldex3D 成型中心会纪录产品的外型、重量及缩水率。图三为实际产品的外型,平板部份的尺寸为 300 mm x 100 mm x 3 mm。先以射出成型产业用量最大的 PP 材料作为比对目标。实际重量与仿真重量比对结果数据整理如图四,横轴为实验值的产品重量数据,纵轴为仿真分析的产品重量数据。数据点标示蓝点,灰色线表示完全正确的数据。我们可以看到蓝色点都非常靠近灰色线。平均误差约 1%。

图三 实际产品照片

图四 重量比较表

在上述的说明过程中,科盛科技非常关注材料库质量,以及仿真与实际成型比对的准确度。所以,我们会持续投资在成型中心。并开发包含更多几何特征的模具,以提供更多仿真与实际比对的项目。在材料库方面,材料库是 CAE 模拟最重要的基础。我们会持续确保材料库质量,提供用户信赖的参数及数据。另外,建立 STD 标准平板的测试流程,确保软件在发行前,材料库与软件 Solver 搭配可以提供高精度的翘曲收缩预测。期待模流分析使用者能确实有效地降低修模次数及开发成本。