|

科盛科技材料科学研发中心经理 王镇杰 |

前言

塑料种类繁多,因产品功能以及工艺要求的多样性以致于每个型号塑料的特性均是独特且不同的。塑料在成型过程经历加热熔融、形变、压缩、冷却固化等复杂过程。模流分析中的材料模型与参数的正确性更直接影响模拟的准确性,因此了解塑料特性在成型过程中的变化性为模流分析成败的关键,更为掌握成型技术及提升产品质量的重要工具。

高分子材料的复杂行为乃成型技术的瓶颈之一。影响高分子材料加工行为的重要物性,主要包括流变特性、PVT状态特性、热物性质以及机械性质等,若是热固性(Thermosetting)高分子,则需多考虑其反应动力特性。随着塑料产业与高分子理论的应用的发展,大部份重要的物性已有发展成熟仪器可以作对应的量测。如熔胶的流变特性可利用毛细管流变仪以及旋转流变仪分别可量测不同范围的流变性质,其他如PVT量测仪、DSC、TMA、DMA、万能拉力机等商业化仪器也都被广泛使用。然而在产品质量与模流分析精度要求日益提升的需求下,仪器的量测范围与数据的准确度势必随之提升。例如随着产品尺寸缩小,充填阶段的最高剪切率随之上升,同时伴随着温度不均匀的状况加剧,因此对于材料黏度的高剪切率量测极限以及温度相依性的要求亦随之增加。

随着计算机软硬件技术的快速进展与数值模拟方法的成熟化,透过CAE软件及技术辅助解决产品的设计与制程问题几乎已成为必备环节之一,相同的CAE的技术亦可用于仪器设计上乃至于材料量测上。我们均可将称之为「材料数字孪生」。透过功能强大的CAE工具将仪器内部结构、量测过程与材料行为可视化,可作为材料量测精进之工具,亦可作为仪器设计与材料开发之工具。

仪器数字孪生

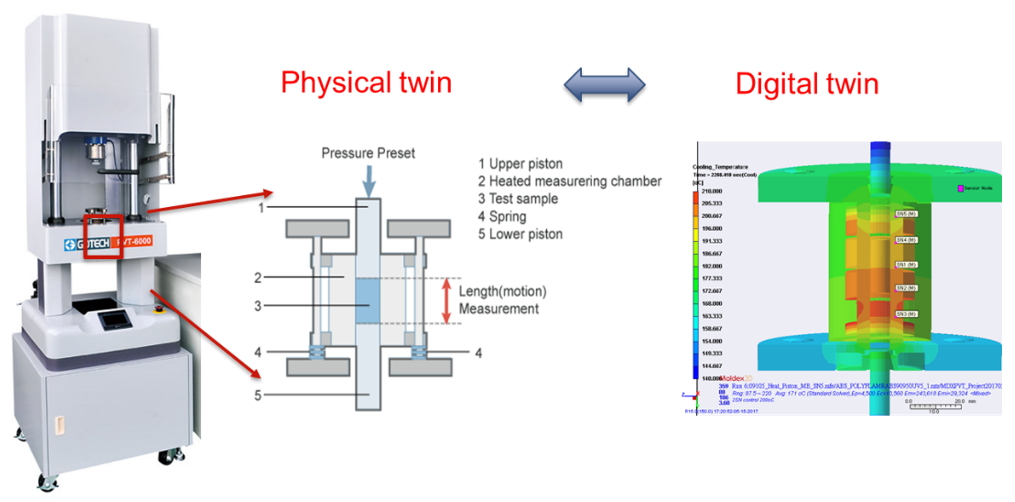

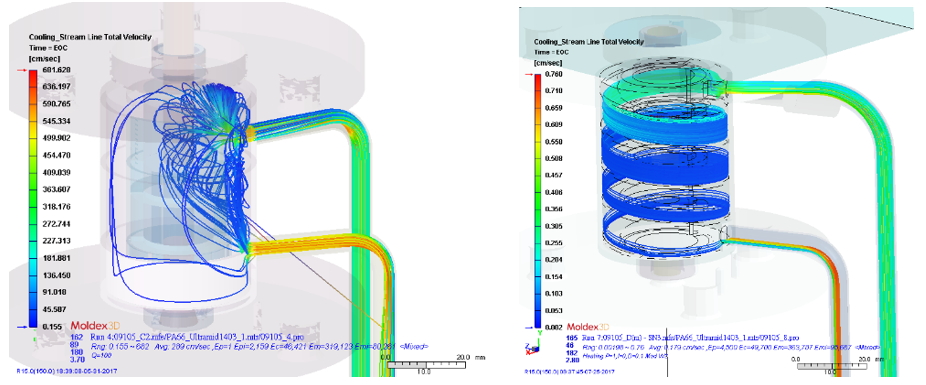

我们可根据仪器的重要特征建立数字模型(称之为「仪器数字孪生」),如图一所示。透过数值的分析,可将量测时的仪器内部状况可视化,以协助仪器的设计。如加热器的设计以及功率决定、量测Sensor的最佳摆放点、或冷却气流道的设计等(如图二)。除此之外在量测过程中各套件的变化,如热涨冷缩、变形量与量测补偿量等均可透过仪器数字孪生决定。透过此设计分析可以优化整个机台设计,确保仪器在开发流程的测试与验证各种设计方案,并避免未来开发与运作过程中所产生的问题,并进一步确保量测精度与效率。

图一 PVT量测仪实体分身与数字孪生

图二 不同冷却流道设计

材料数字孪生建立

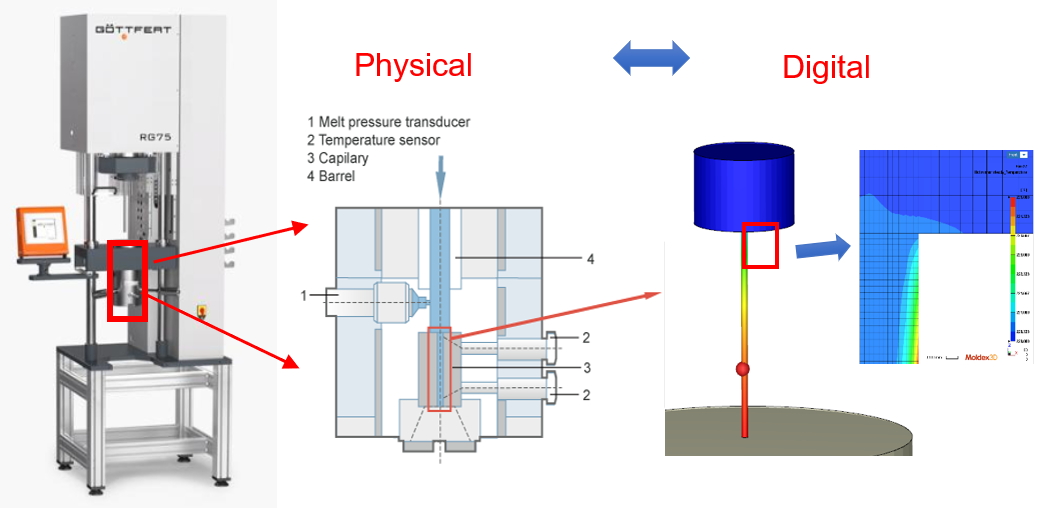

除了用于仪器在设计开发阶段的设计、补偿校正,数字孪生亦可直接应用于量测过程。射出成型充填过程中最重要的性质为剪切黏度,而毛细管流变仪为目前最广泛使用于量测于高分子流体剪切黏度的仪器。以此为例,我们定义出仪器实体模型的重要特征结构,利用Moldex3D建立对应的数字几何模型(图三)。并选择适当的熔胶的流变、热性质、PVT等材料模型。经由Moldex3D Solver分析将仪器内部各位置的物理状态可视化(如温度、压力、剪切率、剪应力等),有了详细的物理量后即可对于与理想值有差异的量值做适当的修正。

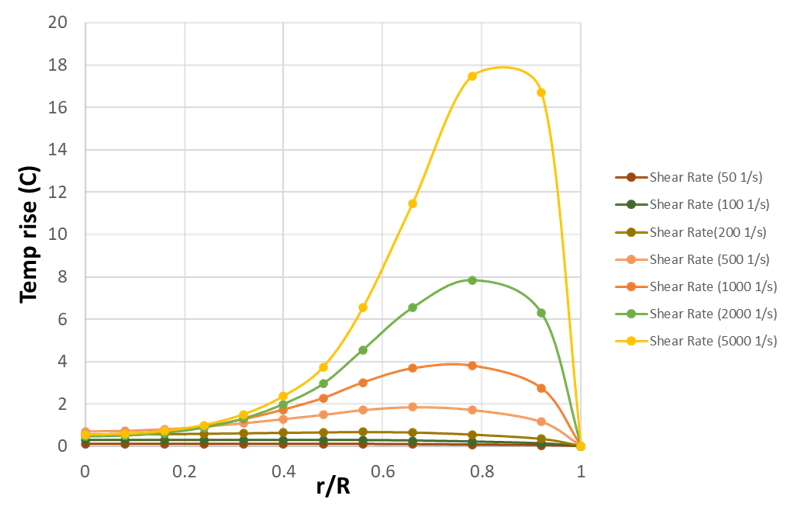

例如量测黏度时我们设定量测温度,便假设整个系统为恒温状态。然而除了本身仪器加热设计不完美,造成腔内温度可能不均匀外,在流动时会因剪切生热,管壁附近的剪切层温度会高于设定温度,如图四所示,高分子熔体一般在剪切率5000 s-1表层可能上升超过20℃。我们知道熔胶的黏度对温度很敏感,一般而言对于非结晶型高分子在加工温度区间,20℃的温度造成的黏度变化约在40%-150%,依剪切率而定。故实际温度的偏差造成的量测数据的误差十分的可观。也因此一般毛细管流变仪或甚至是射出机在线的流变仪虽可以量测超高剪切率,但由于黏滞生热的影响,使得高剪切率的数据的可靠度随着剪切率上升而大幅降低。

图三 毛细管流变仪的物理与数位分身

图四 圆管流剪切温度场变化

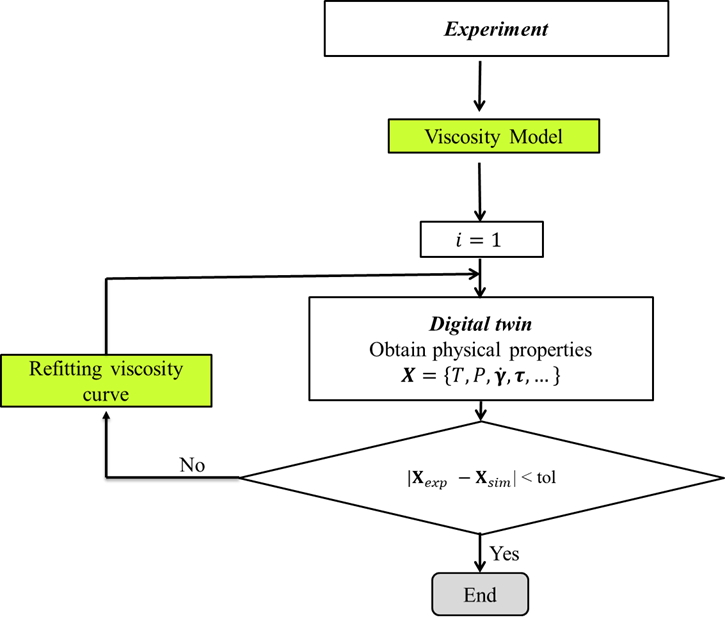

若想定量剪切热的效应,由于毛细管的直径太小(约0.5~2 mm),难以透过安装传感器直接量测温度变化,且每个位置温度上升量非相同(如图四),并无法以一个温度代替整个流场,因此在实际量测难以有所做为。然而透过材料数字孪生,我们即可得到系统内部任何位置的物理量变化,即可将偏差作修正,增加数据的精度。利用数字孪生修正量测结果流程如图五所示,将数字分析的结果经算法修正量测数据与模型参数,透过迭代至参数与结果自洽后,即数字孪生可完全代表实体分身,所产生的材料参数更为准确。

图五 数字孪生修正材料参数流程

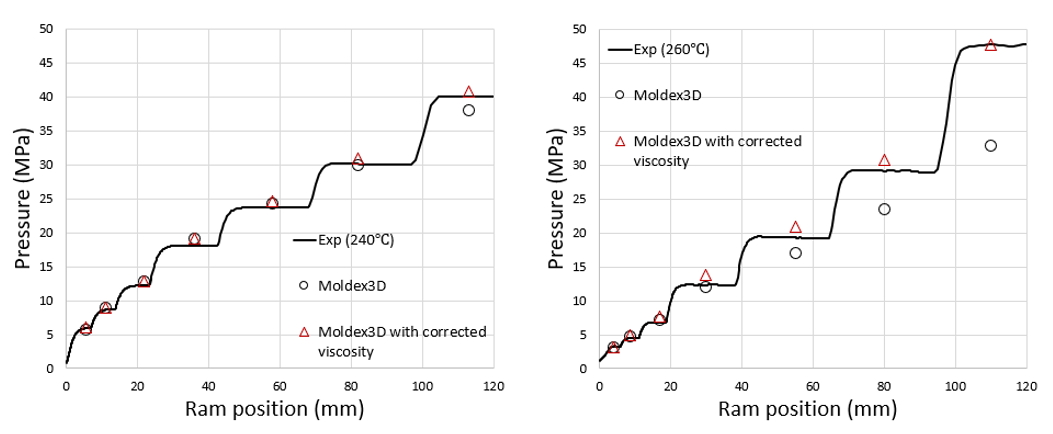

图六为材料经过数字孪生的修正前后差异,实线为流变仪量量测黏度时所输出的多段压力数据,量测分为七段速度设定,由低速至高速,压力反应由低至高,若直接将量测出的黏度曲线放入仿真,在低剪切率时,因剪切生热不明显,模拟预测的压力与直接量测出的黏度曲线的预测时便与实验有很高的吻合度,但在高剪切率时(由其是5~7段),因剪切生热,压力被明显会低估,而经过材料数字孪生的修正后,模拟与实验更为吻合。

图六 数字孪生修正与预测结果(左) HDPE; (右) PBT+fiber

结论

借着材料数字孪生的建立,除了可以评估材料本质特性(黏度、PVT、比热、热传导系数等),亦可以得到在量测过程的状态变化(压力、流动应力、热应力、温度分布)。材料数字孪生除了可加强材料本质特性模型与参数的量测外,亦可将量测机台的结构特性与量测过程(加工过程)考虑进来,形成完整的数字模型,不但可用来校正量测结果,提高量测数据精确度,还可成为未来材料开发与量测,甚至是开发新仪器设备的有力工具。