Widex是丹麦助听器制造商,由工程师 Christian Tøpholm和企业家 Erik Westermann于1956年共同创立。现今由Tøpholm第二代以及 Westermann 家族共同管理,目前已成为世界六大助听器品牌之一,全球共有3000名员工,制造重心在欧洲。目前Widex总部已持续使用Moldex3D eDesign超过三年以上。

图一 电池盖的CAD 模型

大纲

助听器是属于体积小且精密的产品,在这个案例中,Widex 使用Moldex3D eDesign 来评估不同塑件上的浇口位置和厚度设计,并藉由Moldex3D 协助侦测充填阶段的流动行为和降低凹痕和翘曲带来的不良影响。为了达到设计优化,Widex在试模前先使用Moldex3D 软件充分了解整体分析结果,确保修改过后的浇口位置能更有效地改善体积收缩不均的情形,并且精准预测翘曲可能性。

挑战

- 复杂的几何和模型

- 维持良好的尺寸公差

- 良好的表面处理

- 易流动材质

- 小且精细的物质

- 多材质射出(塑料、铁和橡胶)大幅增加成型困难度

解决方案

Moldex3D eDesign 提供简单且快速的网格成型技术,使用者在短时间之内即可完成多个模具设计和验证,其真实三维模拟技术可进行缝合线、体积收缩或是翘曲…等多项分析,协助Widex有效精准预测潜在问题。

效益

Widex使用Moldex3D eDesign采取浇口设计变更达到了以下效益:

- 降低开发时间和成本

- 减少模具修改次数,缩短上市时程

- 降低翘曲和凹痕发生,扩大制程容许度或使用较难处理的材料来提升产品质量。

- 大幅节省开发周期和原料成本

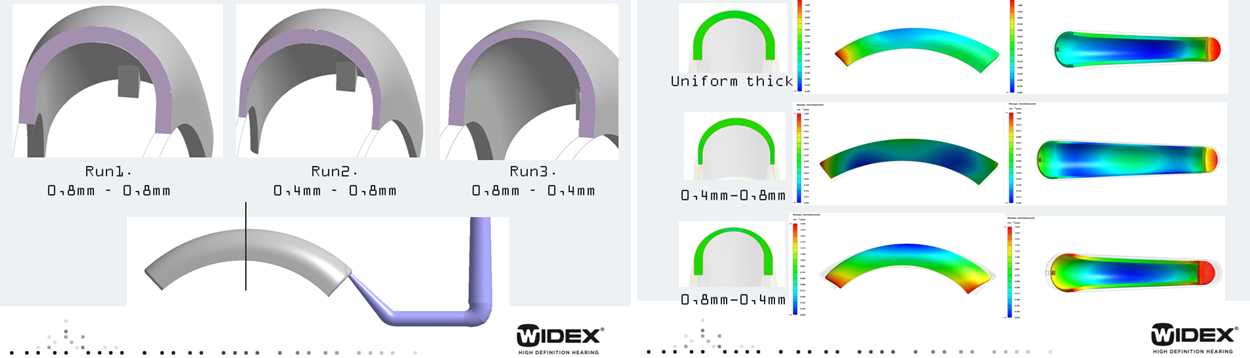

这是一个多材质助听器设计的案例,涵盖电池盖、电池连接器以及上盖。电池盖是由多个薄且弯曲和一个黄色外层壳塑件所组成(如图一所示),因为缝合线和凹痕易发生于上述位置,必须使用Moldex3D eDesign在塑件上建立浇口和流道并进行三维运算,提前模拟验证以解决成型上种种不良问题。

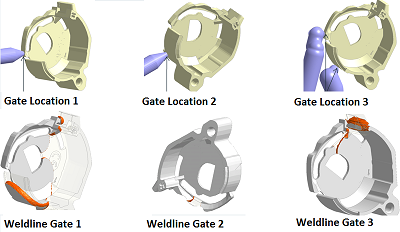

图二 使用Moldex3D完成三个浇口位置设计变更以及预测缝合线区域

图二 使用Moldex3D完成三个浇口位置设计变更以及预测缝合线区域

图表二显示三个不同的浇口位置设计,图一至图三分别为原始设计、设计变更二和设计变更三;设计变更三是综合设计一和设计二的结果。模流分析结果显示设计变更二会导致产品关键的的地方出现一条缝合线,其机械性质均会降低,因此产品设计上无法接受。

原始浇口设计一显示需要导流道但是缝合线位置可接受,但是体积收缩非常的高且有严重的凹痕问题(见图三),再加入第二个浇口后,缝合线的位置虽然还是存在,但是体积收缩最大值已在可接受范围(见图四)。

图三 浇口位置1 分析结果 图四 浇口位置3 分析结果

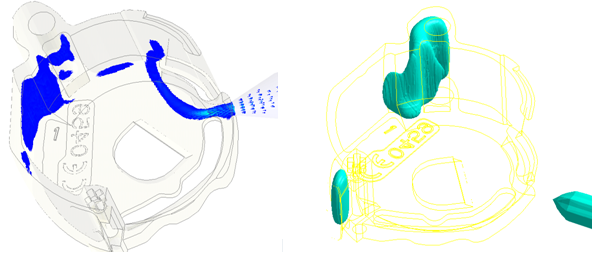

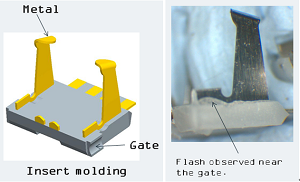

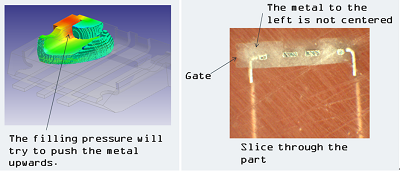

电池连接器的成型问题在于铁嵌件无法置中(见图六),靠近浇口附近的铁嵌件旁有毛边现象(如图五所示)代表如果充填不平衡的话,铁嵌件会迁移。经过Moldex3D仿真显示充填阶段在浇口附近的充填压力过高(如图六所示),进入模穴内的熔胶因为在铁嵌件底部流动,因此会稍微移动铁嵌件并导致嵌件向上。

图五 浇口附近毛边现象

图五 浇口附近毛边现象

图六 Moldex3D分析预测浇口附近有高充填压

图六 Moldex3D分析预测浇口附近有高充填压

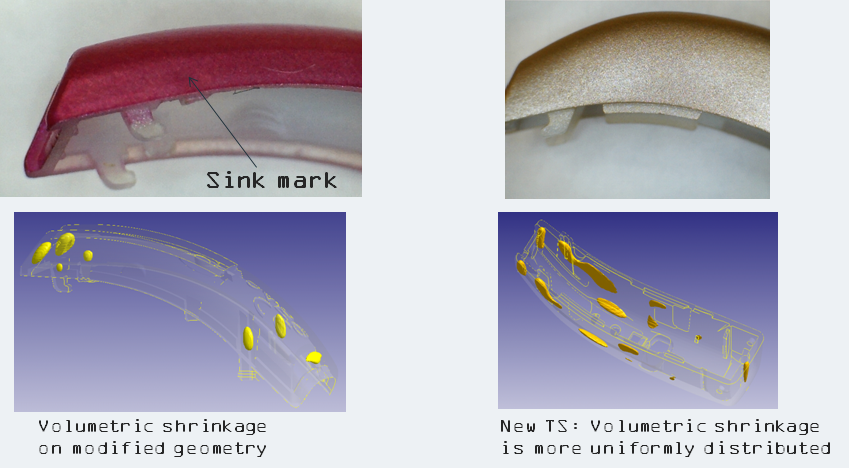

至于上盖部分,主要的问题在如何控制导致凹痕和翘曲的收缩问题,Widex使用Moldex3D进行多项设计变更(见图七),并成功改善凹痕问题(图八),更可精准预测翘曲发生。