科盛科技技术支持部 高级工程师 赖德隆

大纲

本研究之产品为电动工具的复合式斜切机手柄,由于所用的材料为含纤材料 (PC LEXAN BFL2015),成型后硬度很高,生产过程需要两个人修剪胶口,一个人手动取产品及包装,在人力负担上颇高,因此希望透过优化流道设计从而降低人力需求,并藉由调整成型条件来改善该产品的生产成本。

挑战

- 减胶后进浇的压力损失较大,须调整成型参数以降低压力损失。

- 流道减胶后产品的翘曲变形须达到客户的要求。

- 降低产品的成型周期。

解决方案

藉由 Moldex3D 的模拟辅助,好景团队能快速了解并评估模具设计对产品变形及收缩的影响。好景团队应用 Moldex3D 分析改变流道设计,将分流道减少并改变浇口尺寸的设计方案,从中获得最佳设计组合。

效益

- 减胶后,产品的变形达到客户需求,减少 25% 的原料成本。

- 透过模流分析验证,合理调整成型参数,减少试模次数。

- 降低生产成本,减少 67% 的人工成本。

案例研究

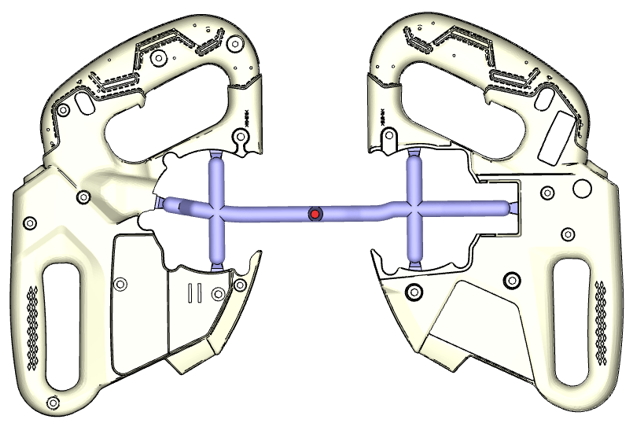

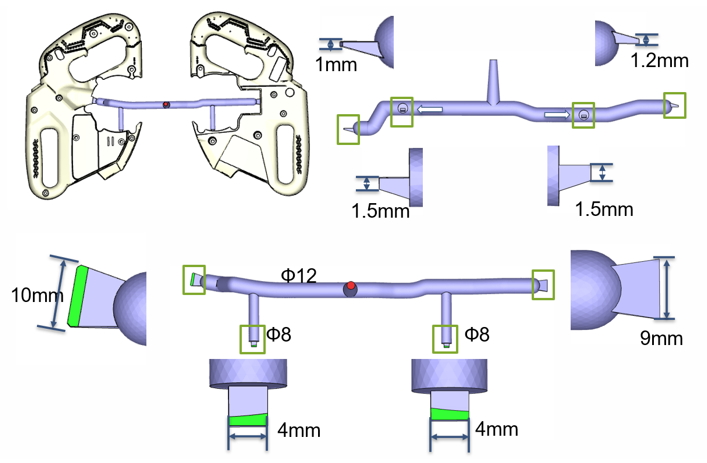

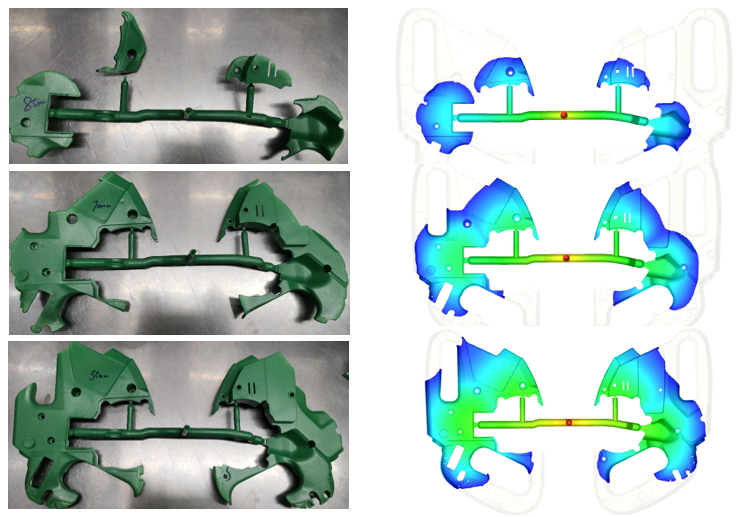

本案例产品为一模两穴的部件,分为左右两边,如图一所示。

图一、本案例产品为一模两穴两个部件

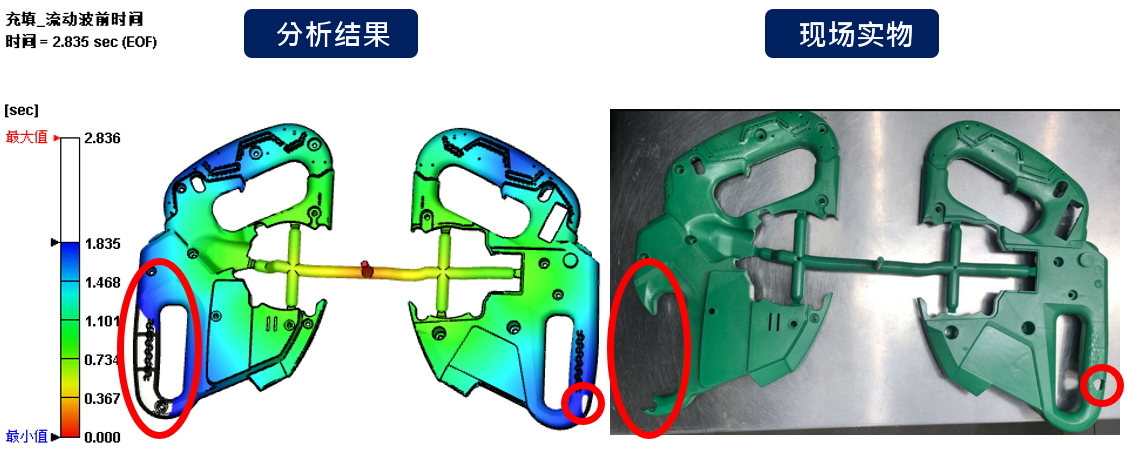

好景团队首先利用 Moldex3D 进行模拟准确度验证,图二为流动波前之模拟结果,可清楚看到模流分析结果与现场实物具有高度相似。

图二、流动波前验证

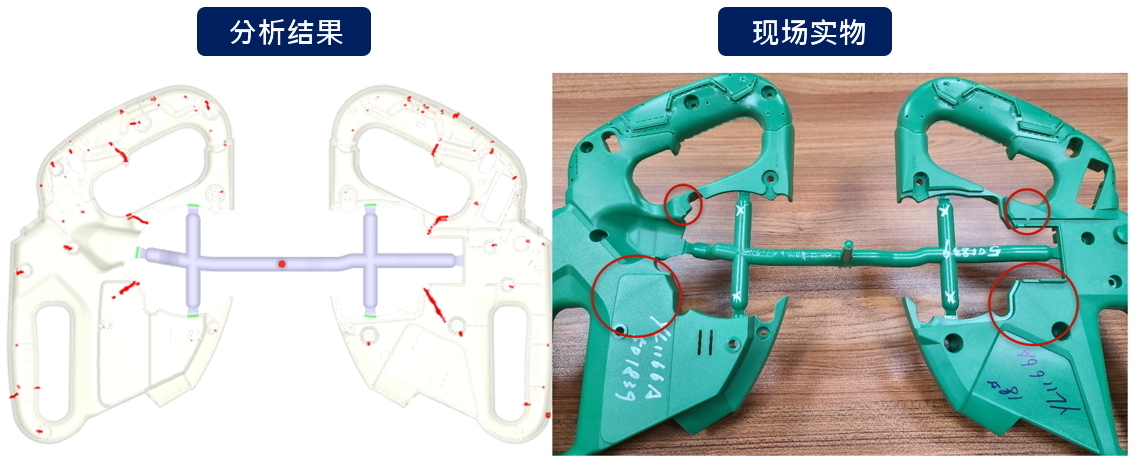

再来是验证缝合线位置,从图三中能看出实物之缝合线位置与分析结果一致。

图三、缝合线位置与分析结果一致

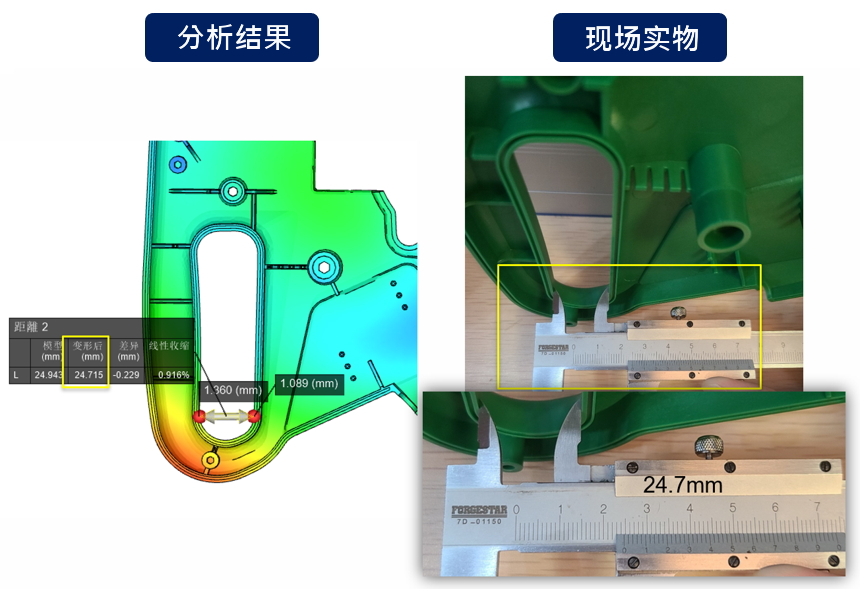

而为了确保产品质量,须进一步验证整体变形尺寸,从分析结果来看,分析变形后尺寸与现场实物相近,如图四所示。

图四、变形验证

接着便可根据模拟结果来修正流道尺寸及优化制程参数,以找到最适合的解决方案。好景团队藉由经验与 Moldex3D 工具,对模具设计做了优化,在优化设计中,主要模具变更以流道为主,除了减少两条分流道(左右各一),还缩小分流道及浇口尺寸,如图五所示。

图五、模具设计优化

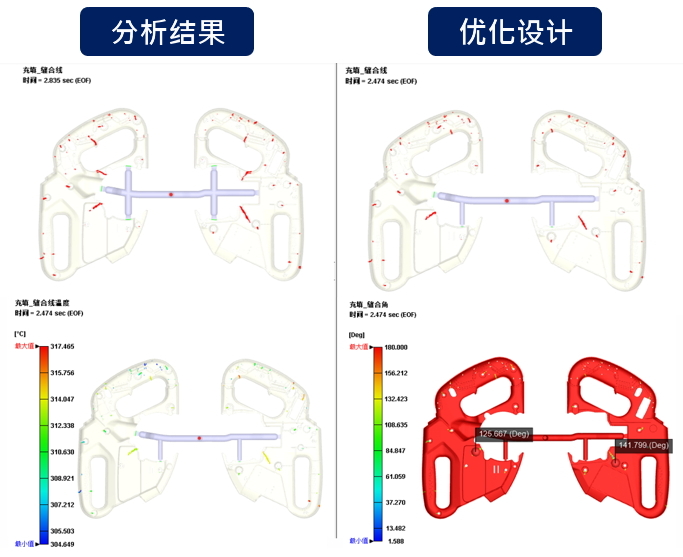

研究进一步比对原始设计与优化设计之模拟结果。由图六可以发现,相较原始设计,优化设计除了缝合线数量明显下降外,在缝合线温度 (312℃) 与缝合角 (125℃-141℃) 均有较佳的表现,材料加工温度设定为 305℃,因此可判定该缝合线所造成的外观及强度风险较低。

图六、缝合线结果比对

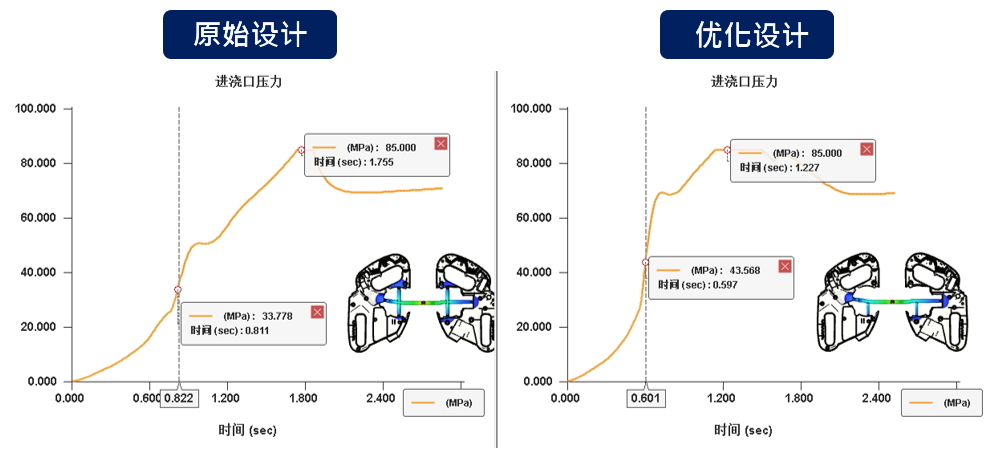

在观察重点压力损失的比较上,如图七所示,原始设计的浇口压力损失为 33.8 Mpa,而优化设计的浇口压力损失为 43.6 MPa,在现场的成型条件之下,两种设计的射压最大值都到达了射压的上限值;在无法维持设定射速的情况下,产品仍能打满,因此变更设计可适当降低射出速度。

图七、进浇口压力比对

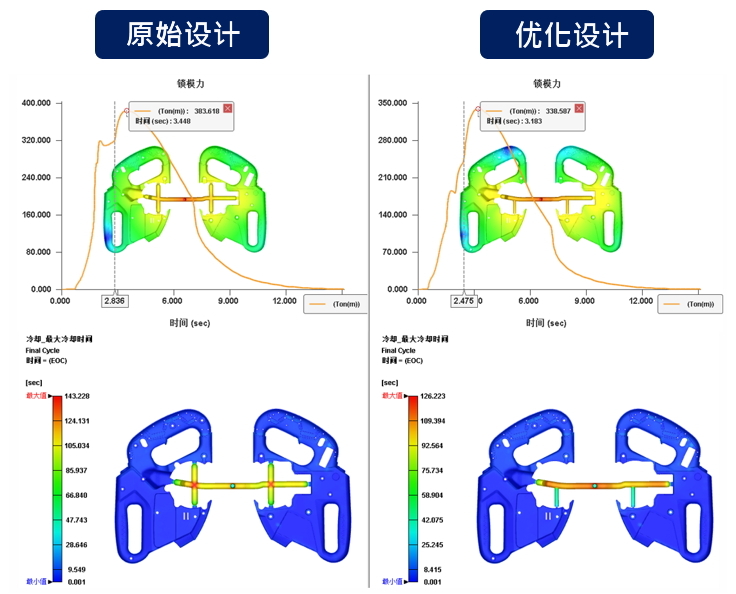

在锁模力的比对上,如图八所示,原始设计的最大锁模力为 383 Ton,经过设计变更后,最大锁模力为 338 Ton,相比原始设计降低 45 Ton;此外,整个成型周期也由原先的 14.3 sec 降至 12.6 sec。

图八、锁模力及成型周期的优化

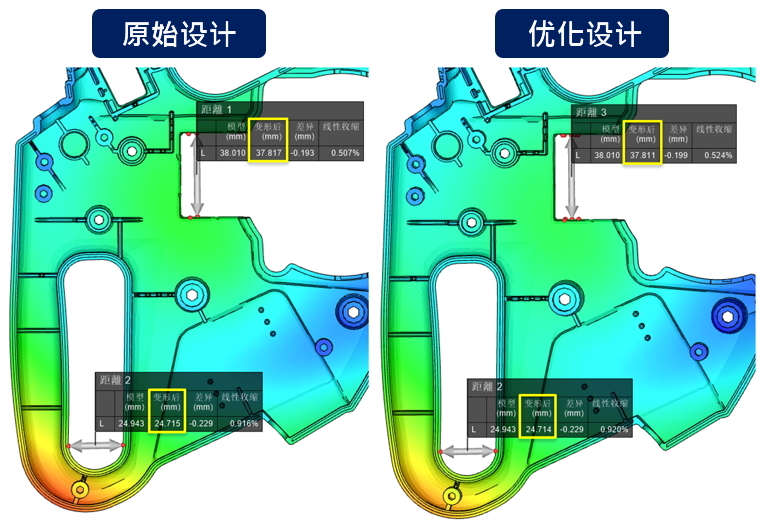

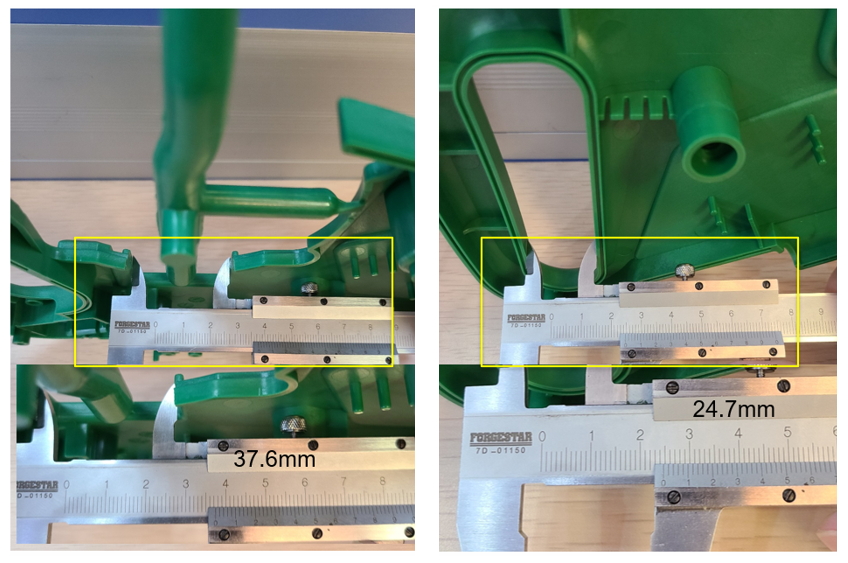

最终,从翘曲模拟结果上,好景团队实际变更模具设计后,进行关键位置尺寸之确认,结果显示原始设计与变更设计差异不大(图九),符合客户所需,而在实际验证后,也能得出相符结果(图十)。

图九、原始设计与优化设计关键位置尺寸对比

图十、实际变更后,关键尺寸比对

此外,在流动波前短射结果比对上,也能看出试模结果与分析结果高度相似(图十一)。

图十一、流动波前比对

结果

好景团队利用 Moldex3D 对电动工具复合式斜切机手柄进行优化,验证了软件分析的准确性。通过分析比对原始设计与减胶后流道设计的结果,确认优化方案可行性,达到减少 25% 原料成本、67% 人工成本、降低锁模力及生产周期的目标。修模并试模后,实物与模拟结果高度相似,产品变形符合客户需求,并成功减少试模次数、提升成型效率的预期效益。此案例不仅验证了 Moldex3D 在成本优化与设计验证的应用价值,也为同类产品累积宝贵经验,为公司未来产品开发与生产优化奠定基础。