- 客户:SABIC

- 国家:印度

- 产业:化学/塑料/金属制造

- 解决方案:Moldex3D Professional解决方案、Flow流动分析模块、Pack保压分析模块、Cool冷却分析模块、 Warp翘曲分析模块、BLM、机台模式

SABIC是化学制品领域的全球领导者,总部位于沙特阿拉伯利雅得,生产范围涵盖美洲、欧洲、中东和亚太地区等。产品类别则包含化学制品、高性能塑料、农业肥料和金属等。 SABIC并生产高度差异化的产品,包括工程热塑性树脂及化合物、复合材料、热固性塑料和添加剂以及积层制造解决方案等。

SABIC 利用其材料加工专业知识,为客户提供设计、应用开发和测试方面的服务,并协助客户更快地将创新产品推向市场。其材料数据团队则透过尖端材料量测实验室、预测工程能力和零件级测试,来验证设计应用的材料数据。

大纲

- 随着高填充树脂的使用增加,射出成型产品应用变得越来越薄,使得产业需要开发新的分析方法、材料模型和 CAE 求解器功能,以实现精确的制程模拟

- 更准确的CAE 模拟结果,才能让使用者对塑件、模具、机台和制程设计的决策更具信心

- 因此SABIC 开发了一种系统方法,可在 CAE 中复制实际成型环境,并改善树脂的黏度特性。此方法有助于 SABIC 的压力预测落在10%的误差值之内

- 此方法使设计团队能够在零件、模具和制程开发过程中做出自信的决策,从而减少重工、缩短开发时间并降低开发成本

挑战

SABIC需要可整合塑件、工具、材料和机台,且具备合适边界条件的方法,以在CAE空间中复制塑料射出成型的多种复杂问题。在进行模拟前,需要精确量测模具表面温度及熔胶温度,作为输入仿真工具的条件。此外也需要深入的模内流变研究,以助于了解射出速度对成型塑件压力的影响,并获得最佳的成型条件。机台螺杆料管中发生的压力降则也可能产生显著的影响,需要透过空射研究来捕捉。上述研究能帮助洞察整个制程,并为CAE的模型建置奠定基础,制作出可反映出真实塑件、材料、流动路径、熔胶及模具的初始温度条件等元素的CAE模型。

以往高分子材料的黏度量测,是透过量测温度和剪切速率的影响来完成的,并未考虑压力对黏度的影响。事实上,受到非结晶性树脂的特性影响,压力造成聚合物的黏度显著提高。在非结晶性材料中,Tg 会随着聚合物承受的压力上升而增加,原因是自由体积随着压力的增加而减少,而提高了黏度。SABIC因此改良了方法,纳入压力对黏度的影响,并在 Cross-WLF 黏度模型中以 D3 参数表示。

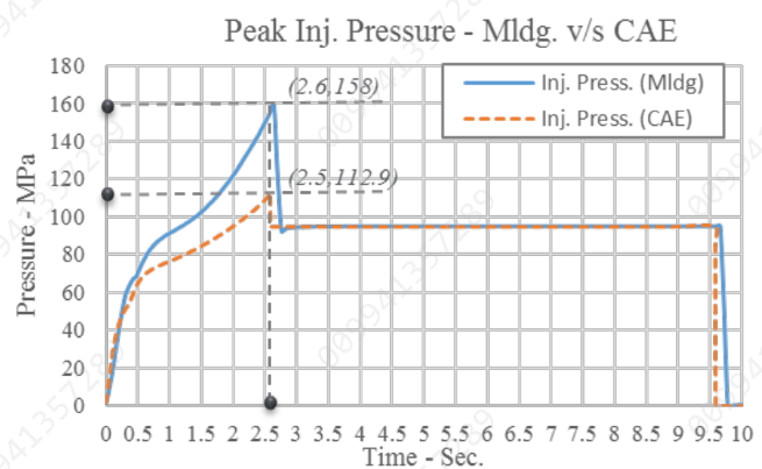

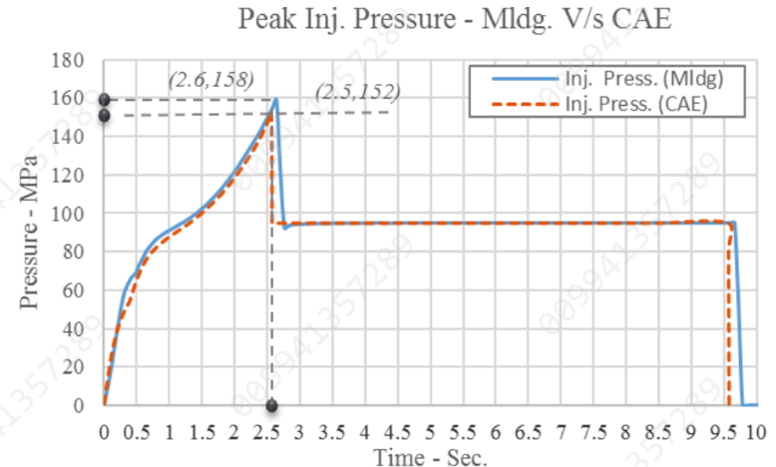

上图为未考虑D3的情况下,实验与CAE模拟结果的射出压力差距。

解决方案

SABIC团队以系统化方式进行本研究。

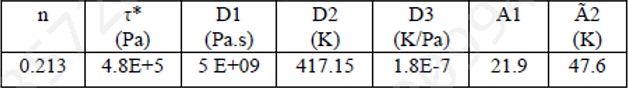

1. 材料特性量测:要针对高射出压力下的树脂流动行为作出正确的评估,除了传统的Cross-WLF参数和压力相关项之外,Cross-WLF模型中的D3系数也是相当重要。SABIC近来也开发出量测D3的方法。

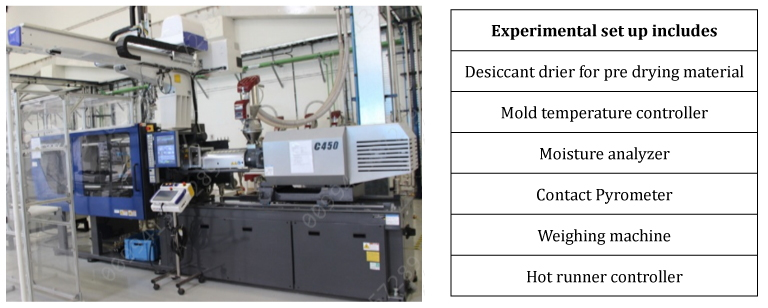

2. 实验设置:使用干燥机预先将材料干燥之后,透过科学成型技术优化制程设定。SABIC将此设定运作一小时(60个周期),以稳定制程,并在量测之前就达到平衡。

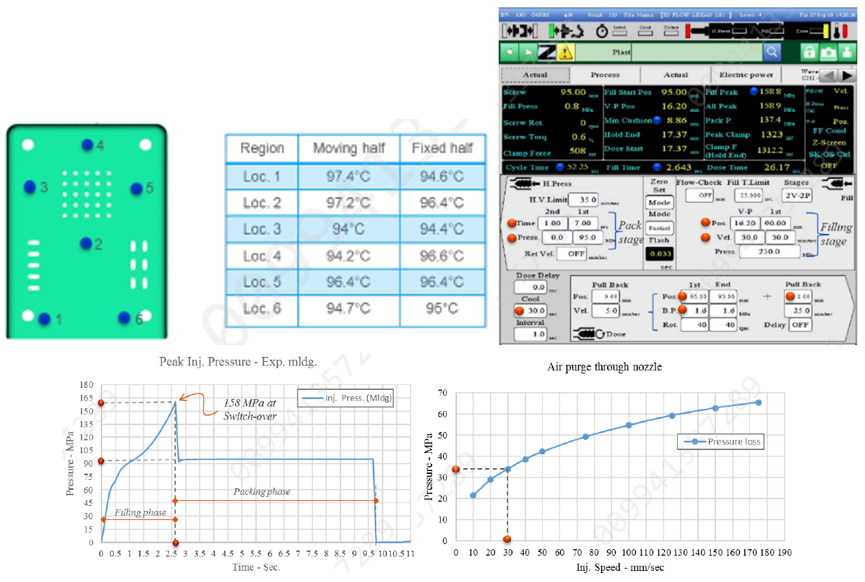

3. 数据记录:透过喷洗模腔表面,并使用热探针检视,可量测熔胶温度和模具温度等输入值。所有的螺杆作动参数(包括行程、速度等)皆可由机器的压力-时间变化曲线来捕捉。

4. CAE模型:塑件和进料系统(包含浇口、冷流道及热嘴)皆须以3D元素进行建模。在最终的网格建构之前,透过较精细的网格,来研究其对压力、流动特征等关键分析结果的灵敏度。而为了考虑螺杆料管中的压力损失,SABIC以三次元量测仪(CMM)测量机台喷嘴前段,并开发CAD几何模型。这些皆以3D元素建构网格,形成FE网格模型的基础;并在CAE模型中进行模具排气设计的量测和建模。

5. 后处理:使用Moldex3D进行成型制程模拟,包括典型的充填、保压分析等研究。比较实验及CAE仿真结果显示,在黏度模型没有材料参数D3的情况下,压力峰值的预测低估了约28.9%。而在黏度模型中纳入D3之后,压力峰值的模拟与量测结果相较,则仅低估约4.2%。

效益

FE模型精确度相当高,且可以真实呈现物理问题。

- 改善树脂的流变特征

- 考虑熔胶和模具温度,获得准确的量测结果

- 将喷嘴纳入流动路径,得到更细节的量测结果

- 排气的配置可运用在FE模型

- 复制机台设定,作为充填和保压的输入值

透过CAE强大的模拟结果,帮助了解熔胶特性和成型条件之影响,并提供准确的预测,使SABIC可以做出完整的决策。

结论

本文详细描述SABIC利用系统化的射出成型模拟方法。实验与CAE模拟之间取得一致性的关键,在于准确量测材料行为和重要制程参数(包括射出速度、熔胶温度等),以及树脂流动路径的完整建模。在模流分析中,开发出可呈现真实条件的FE模型至关重要。透过此方法,验证结果显示射出成型仿真可建构出良好的相关性,以预测压力峰值。这些效益让设计团队可以在塑件、模具和制程开发时能做出自信的决策。

身为全球领先的塑料供货商,SABIC能提供先进的材料数据,包括对于获得准确预测不可或缺的D3黏度系数等,帮助客户加速开发流程、减少重工,并将开发成本降到最低。