从1998到2012年,Extreme Tool & Engineering 从原先6名员工成长到70人的规模,在密西根Wakefield拥有两座工厂,提供客户统包式模具制造方案,利用全方位验证和制程研发解决客户在上市时程和成型方面的挑战,从前端到后端,皆一手包办。

在设备方面,内部的模具机台共有八座,从28至550吨不等,并拥有先进的品管实验室,可以在出货前先执行FAI、SPC及PPAP相关检验,再加上本身的工程部门具备完整的自动化加工机以及十名产线人员,能提供客户经过验证的高质量产品。

在2007年,Extreme Tool & Engineering 开始投资并导入Moldex3D eDesign 专业模流分析软件,并开始利用Moldex3D eDesign发展虚拟试模制程。

Moldex3D 让我们在生产初期即可以清楚检视产品设计瑕疵,使我们能在重新开模之前,及时进行优化和修正 – Bob Sikonia, Extreme Tool & Engineeringr经理

挑战

电子链接器件在射出成型过程中往往会遇到一些问题,材料方面选用玻纤来增强强度,多材质射出则增添结合难度,配合件间的间隙需要高精密度的公差。

解决方案

Extreme Tool & Engineering 采用Moldex3D eDesign射出成型仿真软件,准确预测问题并进行设计优化,在实际生产前即利用虚拟试模,让潜在问题立即获得解决,节省修复带有瑕疵产品所支出的时间和经费。

效益

- 降低产品变形以及符合尺寸公差要求。

- 加速产品上市时程,

- 真实三维模拟技术提供精准设计验证,优质设计方案,杜绝产品缺陷。

案例分析

在以下案例中,电子链接器件上有大面积的变形区域,于是决定更改冷却系统设计来设法改善变形问题。

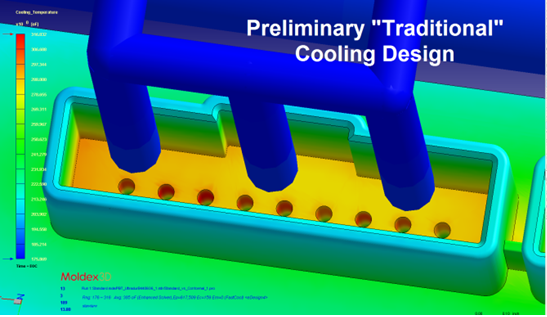

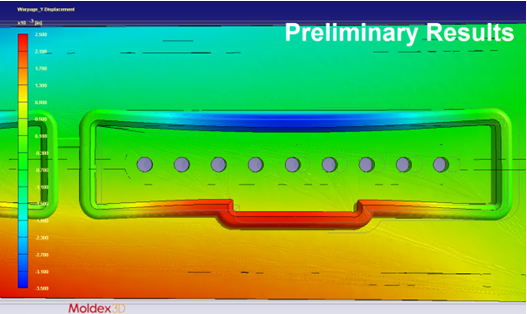

原始设计(图一)为传统且较低成本的隔板水路,但分析结果显示在连接器接口处出现大面积翘曲情形,需要花费很多成本来修复,因此原始设计无法付诸实行。

图一 原始水路设计和其分析结果,分析结果显示链接器出现大量的翘曲情形

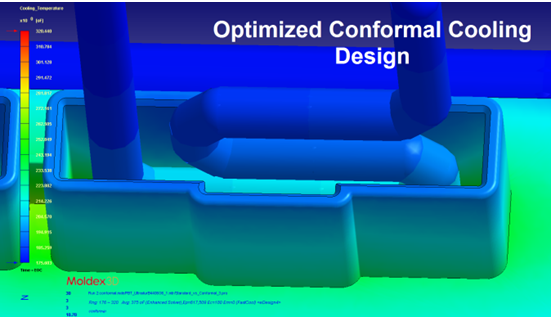

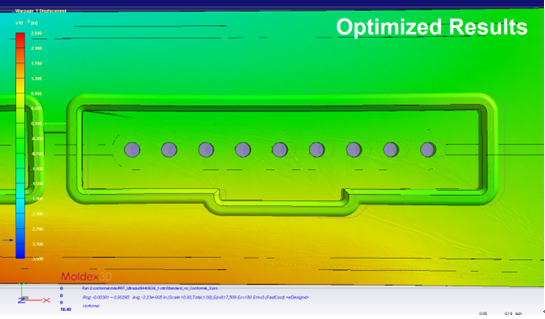

接着提出一个较复杂的异型水路设计(见图二),经过分析后翘曲值下降到产品可接受范围,虽然使用异型水路会使成本提高,但在必要的时候,异型水路可以提供卓越的冷却效能,让产品特定区不致出现严重翘曲问题,长期来看,远比花费时间和成本在无数次的修复上更具经济效益。

图二 优化后的异型水路设计和其分析结果,翘曲情形明显获得改善

合理的产品尺寸可以经由Moldex3D eDesign模流分析软件进行原始设计和优化设计验证后获得。透过仿真分析验证,可以协助模具设计到达产品质量要求,从下图可以得知,优化设计的尺寸公差(Y 轴为.3073”)落在合理的产品尺寸公差值范围 .3080” +/- .002″,显示原始设计的瑕疵 (原始设计Y 轴为.3044”),仿真结果也显示优化过的异型水路设计可以有效改善翘曲情形,确保产品尺寸公差要求。

使用模流分析软件,兼具设计和制造信心

透过eDesign所模拟出来的制程参数结果和实际验证的结果非常接近,选择Moldex3D eDesign让Extreme Tool & Engineering能提前在生产产品前,预测可能发生的潜在问题,也对于生产一流产品更具信心。