在有限的产品开发时间内,产品设计者仍须面临产品朝轻、薄、短、小及几何设计复杂化…等严苛的生产制造挑战。现在,利用科学化的快速设计方法,可大幅节省传统试误法所衍生的费用,因此采用田口质量工程技术来进行实验设计已蔚为趋势,希望将实验的次数、时间及实验成本降至最小值,并找出影响质量稳定性的因素,藉以加强控制来降低不良率,减少成本开销。

从设计、开发到制作模具完成,对于从事塑料射出成型的专业人士,当产品经由模具设计、以及完成模具施工制作后,会立即上成型机做测试的程序,主要是试验模具在成型过程的稳定性,与验证因产品、模具设计所造成不良的外观缺陷和尺寸的偏差,或是不恰当的成型条件所形成不合格的结果。传统上成型现场常会根据试误法的经验累积方式来操作,如当下试模的产品具有问题,会朝向成型参数或模具设计进行修改的动作,但这些判断往往都需要有经验的老师傅、或资深的试模人员才能够完成,否则很容易事倍功半甚至问题更加严重。

为解决这些实务上的问题,现在我们可以利用科学化的计算机辅助工程模流分析软件Moldex3D Expert 模块,来辅助我们可以进一步克服人为之盲点与试误法的猜测痛苦经验,可以缩短产品上市的时程与修模等额外的费用。为了让大家更容易了解Moldex3D Expert (专家分析模块) 的价值,我们可以先从实验设计法来讨论。

何谓实验设计法(Design of Experiment, DOE)?

应用数理统计手法,在一定的费用、时间等成本限制下进行实验,期望能从较少的实验结果数据中,得到更多情报的实验方法,主要的精神在于:

- 提高获得信息的效率

- 降低的实验成本

实验设计法的种类:

- 试误法 (trial and error)

- 一次一因子实验法 (one factor at a time experiments)

- 全因子实验法 (full factorial experiments)

- 田口式直交表实验法 (Taguchi’s orthogonal arrays)

Moldex3D 提供田口式质量工程应用于成型参数优化射出成型评估方案,功能特点如下:

- 使用有效率的实验设计法(Design of Experiment, DOE),帮助设计者评估更适当的条件参数,达到设计优化的目的。

- 非传统的试误法,主要是藉由系统化与科学化方法,透过简单的设定条件,经过分析自动产生图形化的摘要,帮助用户确定优化的产品质量结果,有效引导用户获得较佳设计。

- 支援热塑性及热固性材料。

-

支持选择多个质量因子,搭配权重函数进行分析。

- 获得给定质量因子的较佳质量结果;每个质量因子在拥有不同权重的情况下,可容易找出较佳的成型条件。

实际应用DOE案例

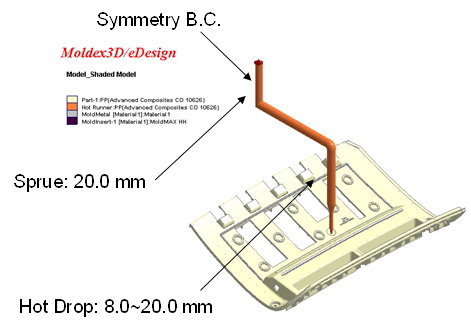

以一汽车手套箱内壳作案例。为降低实体试模成本的开销,产品内装件通常利用CAE模拟分析潜在问题;随着质量要求提升,组合公差的要求也越来越严苛,本产品在成型阶段力求减少翘曲变形,以期符合设计需求。由于尺寸较大(343.7 x 538.4 x 124.9 mm,如图一),翘曲问题也较为显著,车厂希望利用CAE与实验设计法的方法来改善翘曲问题。模温设定为公模高、母模低,但相较于母模侧,公模的肋条结构比较易于积热。

图一 汽车手套箱内壳分析模型与设计

图一 汽车手套箱内壳分析模型与设计

考虑到目前要解决的问题是翘曲,所以我们将质量因子定为总位移,采用望小特性,因为越小越好。控制因子则选择几个与翘曲影响就有关的条件,第一个是熔胶温度, 其高低影响熔胶的流动性,此特性也与温度有关;第二是模温,原始的模温差约33.4oC,也就是60oF,固定母模面温度,调整公模温度来比较,第三与第四个因子则是保压时间与保压压力。表1是4个控制因子与3个水平规画出来的L9直交表。

表1 L9田口直交表

| No. |

|

Level 1 | Level 2 (原始设计) |

Level 3 | |

| Factor 1 |

|

193.33 oC (380 oF) | 204.44 oC (400 oF) | 215.55 oC (420 oF) | |

| Factor 2 |

|

26.6 / 50 oC (80/122 oF) |

26.6 / 60 oC (80/140oF) |

26.6 / 70 oC (80 /158 oF) |

|

| Factor 3 |

|

17 sec | 22 sec | 27 sec | |

| Factor 4 |

|

30.32 MPa (4398 psi) |

40.32 MPa (5848 psi) |

50.32 MPa (7298 psi) |

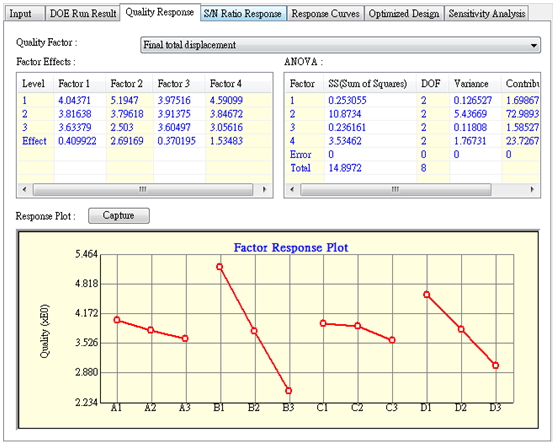

图二为分析后结果的质量响应结果,从因子效应中可以看出各个因子对质量因子的影响, 不同水平之间的差异反应出该因子变动对控制因子的影响ANOVA分析显示出质量因子2 (模温)是贡献较多影响的因子。

图二 分析响应结果表

图二 分析响应结果表

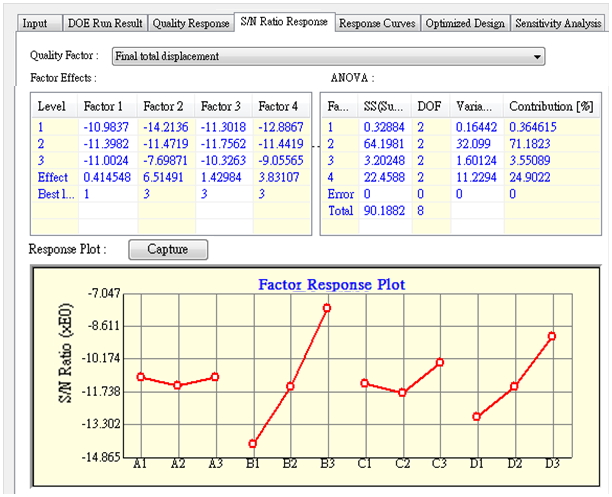

图三信号噪声比响应结果图,信号噪声比(S/N ratio)越大, 代表的是噪音(外在的影响)越小, 因此田口方法选取信噪比最大的值为最佳条件。信噪比之变异数分析(ANOVA)显示贡献度最主要来自于模具温度(B)与保压压力(D), 因此我们可以得到最佳的水平依序为1, 3, 3, 3。

图三 信号噪声比响应结果

图三 信号噪声比响应结果

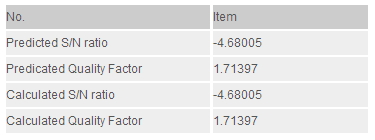

表2是确认实验数值表,验证藉由资料分析所得的结果是否正确,确认试验因为最佳组别就包含在分析中所以是相同的, 能够确认的是此组分析出的翘曲量值是所有组别中最小的。

表2 确认实验数值表

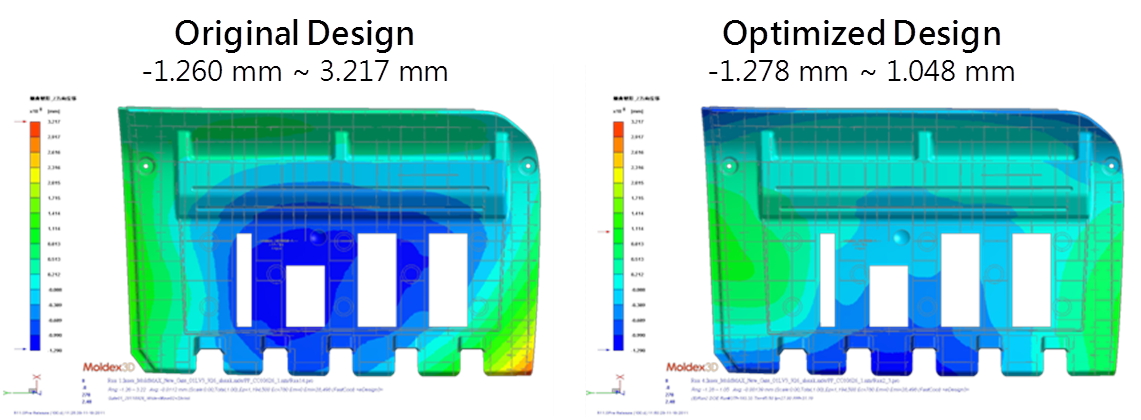

图四是最佳组别与原始组别的垂直方向翘曲结果,除了量值改善外,分布也均匀许多,尤其是贡献度最多的模具温度差,是将原先朝向母模侧的翘曲程度降低,因此成为最主要改善的因子。

图四 产品改善变形量结果图

图四 产品改善变形量结果图

从此案例分析所显示,Moldex3D提供让用户利用田口质量工程实验设计法的优势成效,在实际上机试模前,提早预测影响产品质量较重要的参数,进一步获取优化参数来协助现场成型人员能更快速准确的掌握产品质量。关于更多田口质量实验设计法制程的信息,请至Solution Add-On页面查询,请至Moldex3D官方网站了解更多新功能与应用,或透过咨询窗体与我们联系。