在制造超薄射出成型产品的过程中,为了完整充填,必须使用高射出速度,可能产生高充填压力;在高压下,高分子链的自由体积受到压缩,导致黏度上升,造成流动阻力上升。在产品保压阶段,熔胶处于高压、低剪切率的状态,压力对黏度的影响会更重要。此时的压力分布将影响黏度分布,而黏度也会影响压力传递能力,因此在进行模流分析时,必须准确掌握压力对黏度的影响,才能准确地仿真保压行为及产品的收缩翘曲量值。

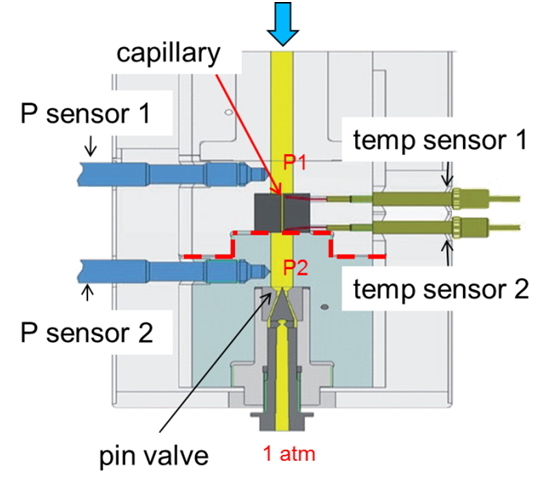

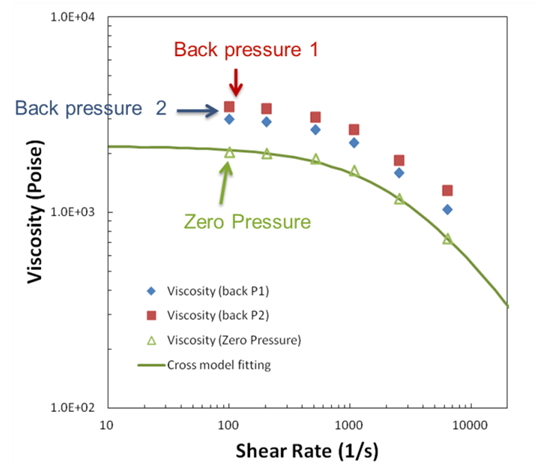

Moldex3D材料量测实验室已于2014年取得独特的专利技术,提供压力相依性的黏度量测服务,藉由「毛细管流变仪(图一)」,可帮助使用者在CAE分析前即掌握材料特性。该仪器操作方式,是在毛细管出口处利用阀的不同开度施予不同的背压,以量测不同压力下的黏度(图二)。常用的两个黏度模型如图三所示,Modified Cross Model(2)中的D,及Modified Cross Model (3)中的D3为压力依存系数,代表压力对黏度的敏感度。而根据毛细管流变仪在不同压力下量测出的黏度数据(图二),即可求得黏度模型中的压力依存系数以及外插出压力为零时的黏度。压力对黏度效应的理论与模型,可参考专利US 8,768,662 B2(注1)。

图一 毛细管流变仪内压力腔示意图

图一 毛细管流变仪内压力腔示意图

图二 塑料在不同压力下的黏度变化

图二 塑料在不同压力下的黏度变化

图三 二种不同黏度模型中的压力依存系数

图三 二种不同黏度模型中的压力依存系数

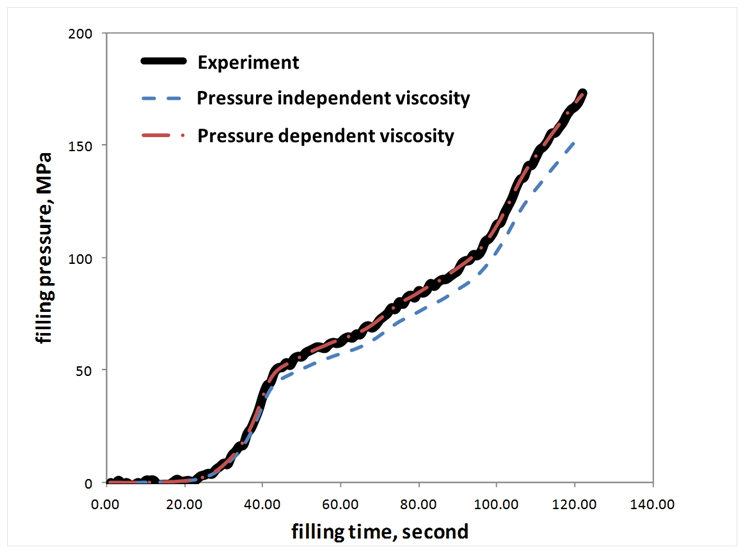

以下为射出成型实例测试:产品为约1.0mm的薄件,材料为PC,图四为考虑黏度压力效应与否两个仿真结果的射压曲线,与实验结果对照图。在低压范围因压力效应尚不明显,因此是否考虑压力效应,对射压曲线并无太大差异;然而当充填至中后期、压力越来高时,两者差异就越来越显著,并显示考虑黏度的压力效应和实验值较吻合。

图四 射压曲线

图四 射压曲线

压力使黏度上升的效应不只反应在射压上,也会改变压力传递阻力,而影响保压阶段模内的压力分布,进而影响产品的翘曲行为。如图五所示,将黏度的压力效应纳入考虑,可以精准模拟材料的实际行为,使模内的压力分布预测较准确,带来更精准、更贴近实务的翘曲模拟分析。

图五 翘曲预测与实验比对

图五 翘曲预测与实验比对

由以上案例可得知,要精准模拟翘曲行为,必须要先掌握压力对黏度的影响,对于高射压的成型模拟尤其重要。透过Moldex3D取得的专利与材料量测实验室所提供的黏度效应量测,能够帮助客户顺利取得所需的信息,提高后续模拟分析的真实性和可靠度。若有兴趣进一步了解Moldex3D材料量测服务,请洽:chiaoliu@moldex3d.com,或上官网查询:https://www.moldex3d.com/ch/support/professional-services/material-characterization

注1. Rong Yeu Chang, Chia Hsiang Hsu, Hsien Sen Chiu, Shih Po Sun, Chen Chieh Wang, Huan Chan Tseng, Predicting shrinkage of injection molded products with viscoelastic characteristic, U.S. Patent (2014)