压缩成型主要应用在制造体积较大、较复杂的纤维强化塑料产品。主要使用的复合材料,包括两大类:热固性的片状预浸材(SMC)与块状模料(BMC),以及热塑性的玻璃纤维强化热塑性片材(GMT)和长纤维强化热塑性复材(LFT)。由于这些材料具备良好的的机械特性、电学特性和可成型性,且可同时可以兼顾成本效益和产品质量,因此数十年来被广泛应用于汽车和电子产业。

压缩成型制程中,首先模具会快速地关闭,随后透过挤压使复合材料开始流动,直到塑料填满了整个模穴,成型最终产品为止。材料会在受力之下流入尖角和肋条等较难充填的区域。模穴中的局部压力梯度,会造成流动过程中有局部的速度差和纤维配向差异。压缩过程中,常会发生塑料从纤维中挤出的状况,影响整体塑件的纤维密度分布。纤维配向的变化和纤维浓度会影响产品的机械性质和表面质量。除了热的制程参数之外,流动也是影响塑件特性的一项主要因素。对制造商来说,充分了解塑料流动行为并找出最适合的制程参数,是非常重要的事,因为这攸关制造时间和成本。

透过计算机辅助工程(CAE)仿真工具,制造商得以预测并优化产品在成型过程中的模流、残余应力、材料特性、后处理收缩和翘曲等现象,成功降低昂贵的试误成本和时间。Moldex3D与LS-DYNA可结合来进行压缩成型制程分析,如此可同时利用Moldex3D在流体力学以及LS-DYNA在固体力学上的仿真功能。在此整合性的分析中,在固化阶段是藉由LS-DYNA进行塑料变形分析,尤其是针对薄片复材的变形模拟。LS-DYNA提供的塑料变形结果,可直接输入Moldex3D成为初始条件,以进行后续的压缩成型流体阶段分析。这个阶段的分析非常重要,原因是流动特征、温度和模内塑料固化等因素,对于最终产品的纤维配向分布及纤维浓度影响甚巨。

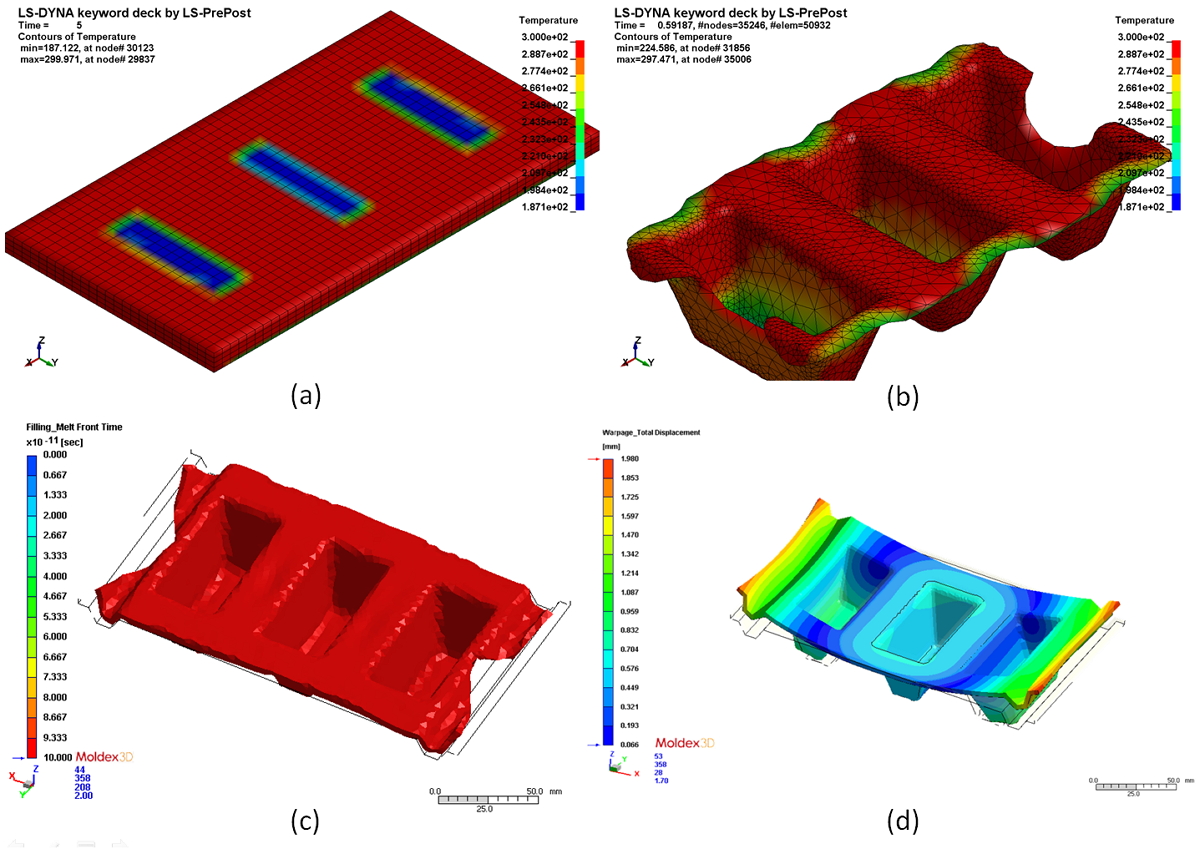

以下为一压缩成型模拟案例。原始的模温和料温分别为100°C 和300°C,第一阶段以LS-DYNA进行空气冷却分析,接下来再进行考虑重力因素的压缩分析。图一(a)和(b)分别呈现空气冷却分析后的温度分布,以及考虑重力分析的铺覆温度分布。铺覆分析所获得最终的塑料网格几何和温度分布,输入Moldex3D之后可成为后续流动分析的初始条件。分析过程所侦测到的流动波前及最终翘曲变形结果分别如图一(c)、(d)所示。

图一 Moldex3D与LS-DYNA的压缩成型模拟结果

图一 Moldex3D与LS-DYNA的压缩成型模拟结果

综上所述,Moldex3D与LS-DYNA的整合,可让生产者对于压缩成型制程有更全面的了解,并观察到成型过程中塑料的流动和变形行为。同时也可藉此CAE工具来优化制程参数,包括合适的塑料体积和位置、热条件等,以省下昂贵的试误成本和时间消耗。