化学发泡成型(Chemical Foaming Molding, CFM)是一种藉由化学反应产生气体而填满模穴的成型工艺;聚氨酯(polyurethane, PU)发泡成型则为化学发泡成型中常见的一种。聚氨酯发泡体具可挠性与高弹性,可应用于汽车工业如仪表板、方向盘、座椅;冷冻工业如冰箱的隔热层、保温夹层,制鞋工业如鞋底,以及医疗工业如病床床垫、手模等等。

聚氨酯发泡制程中的挑战是短射现象。如果注入的原料过少,加上发泡量不足或固化速率过快,就会造成短射;但注入的原料过多,虽能充饱模穴,但后续的发泡行为就会产生大量废料。

Moldex3D PU化学发泡模块目前支持的聚氨酯发泡制程,透过CAE模拟考虑熔胶在模腔中的固化动力学 (Curing Kinetics)和发泡动力学(Foaming Kinetic)计算。透过聚氨酯发泡模拟分析,使用者能更准确地预测充填和发泡阶段的动态行为,并且优化注塑条件与原料注入,改善产品设计。

在Moldex3D的发泡参数设定中,可以控制由熔胶与产生的气体混合的总浇铸之体积百分比、射出体积、射出量,决定射出的熔胶量。同时在进阶设定中可控制发泡计算的结束时间,以及在分析结果中,使用者可选择观看特定的结果,例如:流动波前时间、密度、温度、转化率、发泡转化率、气泡尺寸大小、气泡数目与密度,翘曲变形等。

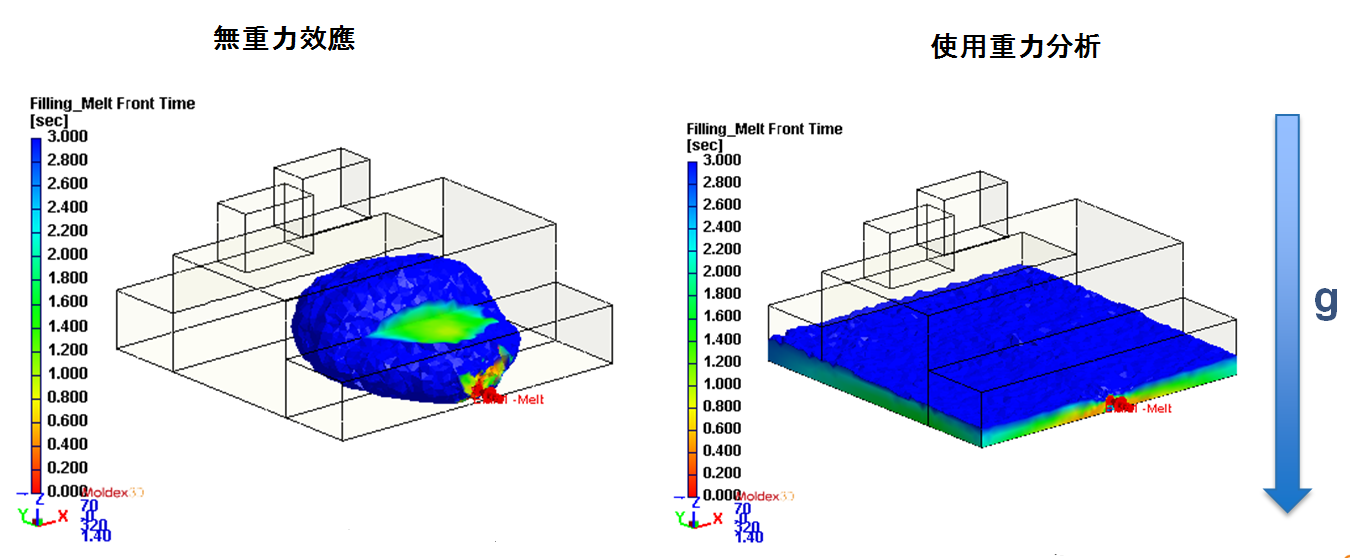

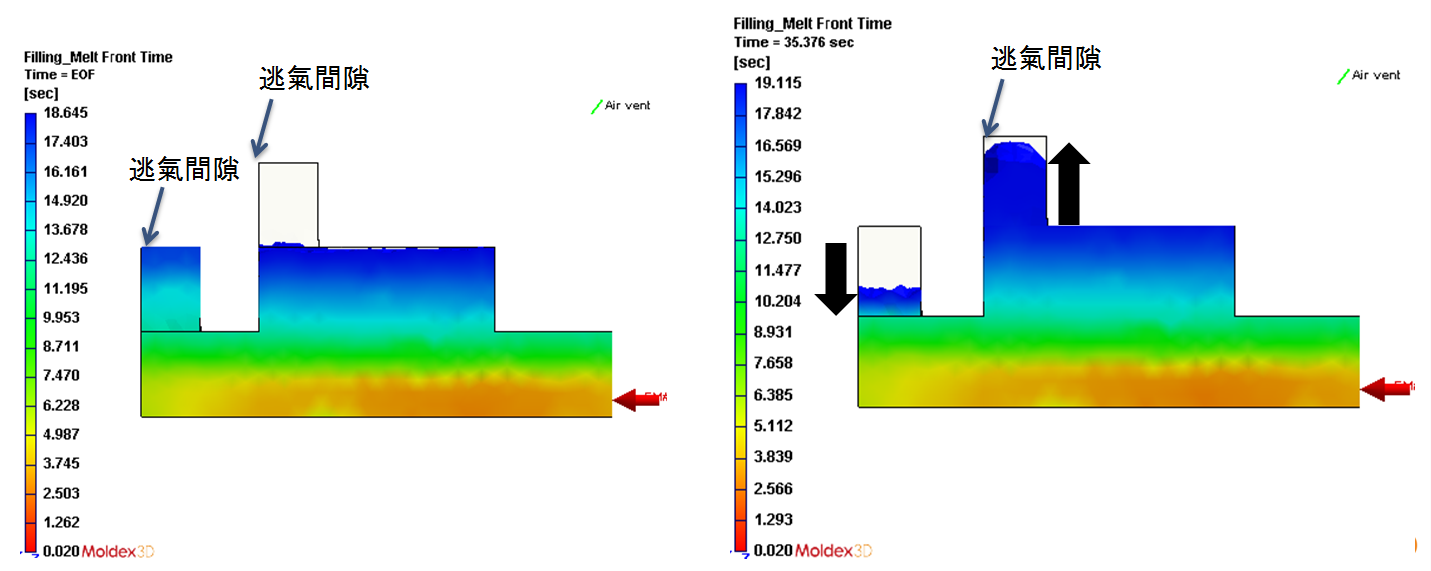

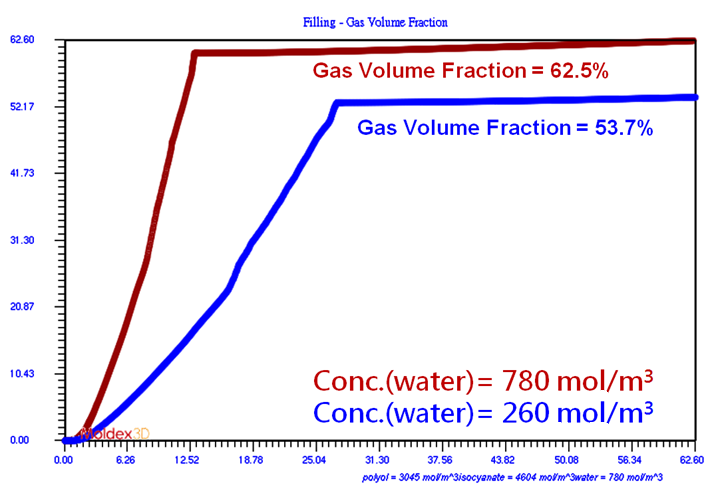

此外有几项重要因素也会影响发泡结果显示的行为,包括重力、逃气设定、不同水(发泡剂浓度)比率、是否使用发泡旋转成型等。在重力作用下,低黏度PU发泡将会沿着模腔底部流动(图一);逃气位置部分,逃气间隙可排出空气并使熔体流动畅通无阻,没有排气的区域则会产生压缩空气,提高熔胶流动阻力(图二);另外,水为主要的发泡剂,水的比率越高则发泡越快速,可缩短填充时间(图三)。

图一 有无使用重力作用之模流分析结果差异

图二 不同逃气间隙将影响流动行为

图三 使用不同水浓度,影响气体发泡反应速度

图三 使用不同水浓度,影响气体发泡反应速度

透过Moldex3D PU化学发泡模块的3D聚氨酯化学发泡制程仿真,让使用者可藉由充填/熟化的分析,更容易评估适合的生产条件。同时PU化学发泡成型模块提供智能的精灵工具和后处理器,可以提早诊断潜在缺陷以进行设计修改,有效缩短上市时程。