以智慧化布局重塑试模流程

展望2026年,人工智能(AI)技术持续深化演进。对制造业者而言,若能掌握前瞻趋势并落实关键环节的智慧布局,方能于变局中顺势领航。以射出成型产业为例,试模向来是耗时、高成本且充满变数的环节。为突破此困局,iMolding Hub试模导引功能迎来全面升级:透过仿真数据自动产出建议试模参数,并能根据每模次的实际结果,智能调整参数与质量预测逻辑,打造更科学、高效的智能试模流程。

图一、iMolding Hub可以为每台机器建构独特的数字分身,协助用户轻松掌握机台特性

以仿真数据为核心,自动生成试模参数

iMolding Hub整合多方技术数据,自动推导可行的初始试模条件,其参数建构逻辑主要依据:

- Moldex3D模流分析结果(含充填、保压、冷却等制程建议)

- 成型窗口顾问(Molding Window Advisor,MWA)范围探索结果

- 实际输入之射出机与模具条件(如机台容量、模穴结构等)

- 材料特性数据库(如黏度模型、PVT曲线、剪切敏感性)

根据上述数据,系统会生成建议的射出成型参数,包括射出速度、保压压力、保压时间、模温与料温等。将所显示的条件及数值输入至射出机台后,即可进行实际试模,如此不但能加速试模设定,也有助降低试误次数。

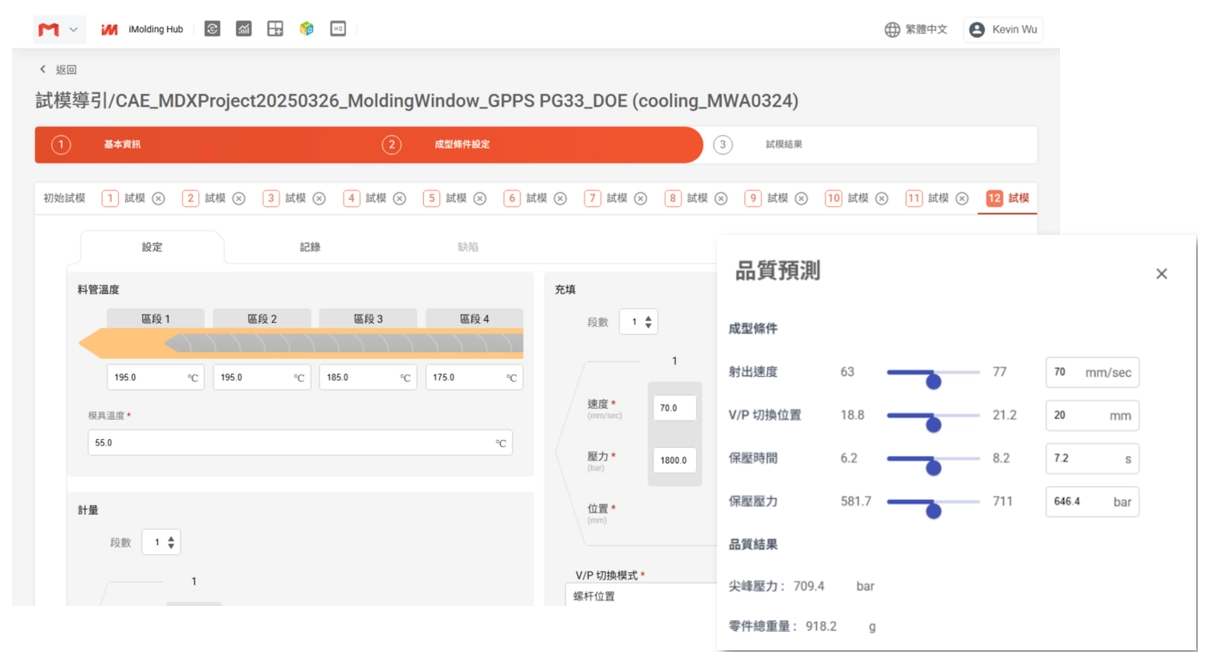

回馈机制升华质量预测精度

在试模后,用户可以透过iMolding Hub纪录机台响应信息、实际成型结果,亦可输入成品缺陷(如短射、翘曲、包封、毛边等)。系统会与先前预测进行差异比对,自动修正iMolding Hub内含的质量预测模型,并更新后续建议参数设定。透过模次与反馈数据的累积,平台的质量预测逻辑会自动学习与修正,使后续推荐条件更贴近实际状况。此外,系统亦能根据缺陷类型与参数间的关联性,自动判断是否须增加充填速度、降低模温或延长保压等,提供更加具体可行的改善方向。

图二、透过回馈机制,iMolding Hub的质量预测逻辑会自动学习与修正

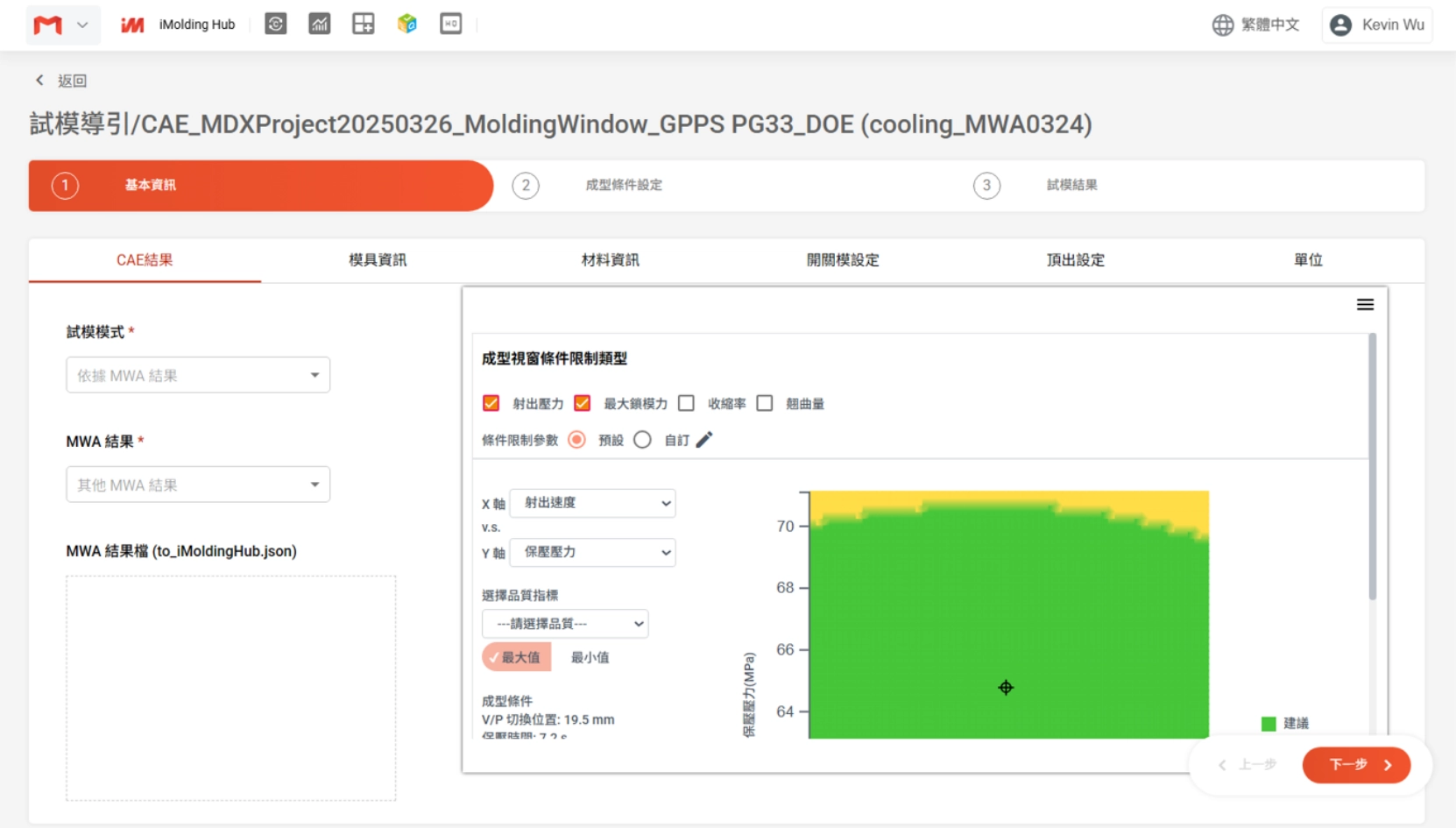

整合MWA模拟范围,聚焦稳定条件试模

iMolding Hub可以搭配成型窗口顾问(Molding Window Advisor,MWA)使用,直接引用MWA所产生的稳定制程区间,自动选出代表性条件点作为初始试模条件,协助用户避开高风险区域,集中在高成功率的制程区段,实现更稳定的生产设定。

图三、iMolding Hub能整合MWA使用

iMolding Hub连结模拟与现实

iMolding Hub的试模导引功能,将试模从「经验主导」转化为「数据驱动」。从模流分析结果自动生成参数,到透过回馈机制修正质量预测模型,带动整个射出成型流程迈向更稳、更快、更准的成果。为了让数据实时发挥价值,iMolding Hub采用云端平台架构,无须安装软件,透过浏览器登入即可使用。使用者可透过智能型手机、平板等设备检视模拟结果、参数建议与历次模次资料,实现仿真与现场数据的无缝接轨。

前往体验iMolding Hub试模导引功能:https://imolding.moldex3d.cloud/#/mainPage