过去十多年来,金属嵌入式射出成型已经逐渐广泛应用于各种塑料产品上,如:3C通讯设备、计算机相关产品、汽车零配件、IC芯片、医疗器械和日常生活用品等等。近年来更因3C产品要求更轻更薄,为了解决设计和工艺上的问题,嵌入式射出成型的需求日渐增加,该工艺可以保持甚至提升原始产品设计的强度。

该工艺的优点如下:

- 塑料与金属两者结合后不仅可以加强零件的功能与特性,还可减少产品体积。

- 大部分很难组装的小型零件,精密和复杂的零件可直接嵌入模具进行塑料充填包覆,代替二次组装,提升生产效率。

- 塑料与金属嵌入件一体化成型,整体机械强度提升,增加装配生产性、自动化性、可靠度。

此工艺的缺点如下:

- 当塑料进入模穴时,塑胶流动对镶入件会施加压力,不均匀的压力分布会造成镶入件变形。

- 几何尺寸较大型的镶入件容易应力集中。

- 在结合两种或两种以上不同材质的情况下,其热膨胀系数不同,会有变形或破坏的风险。

针对上述工艺的缺点,让产品设计者和模具开发者面临挑战,在没有适当的分析工具的情况下,很难掌握真实成型过程中镶入件的变形状况;现在可以通过Moldex3D先进预测技术-透过镶入件与塑胶流动的耦合计算,就可以知道充填过程中镶入件的应力和位移分布,产品设计者和模具开发者可比较镶入件偏移结果来达到设计优化的目的。

Moldex3D过去在多材质与镶入件出成型上已经展现了准确模拟分析能力,在R12中提供了双向FSI(流固耦合)算法技术应用;重点特色在产品与镶入件的网格会同步随着塑胶充填而变形,真实表现出模穴在不同充填比例时镶入件位移的状态。分析运算前,依据模穴体积充填比例来输入计算塑胶和镶入件的更新频率。

镶入射出成型评估方案,功能特点如下:

- 支持塑件和金属件镶入

- 评估镶件周围的实体塑胶流动

- 评估镶件周围的流动压力、应力分布和位移

- 预测因重新加温热塑胶导致塑料镶件热衰退问题

- 评估在模穴冷却阶段对嵌件的影响

- 预测在整个成型阶段中嵌件的温度变化

- 评估塑件、镶入件与翘曲组件之交互作用

- 评估镶件和塑件组合的最终形状

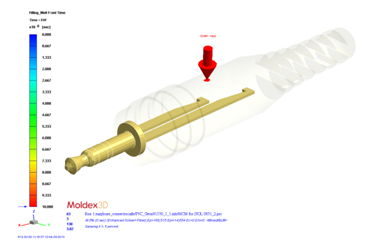

以麦克风音源线为分析案例,图一是金属接头在模穴中的位置设计方案。

图一 金属镶入件与塑料产品

图一 金属镶入件与塑料产品

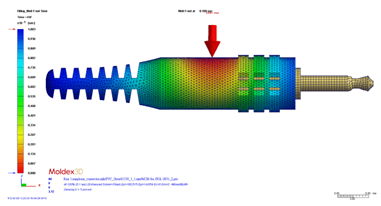

由多材质射出成型/双向流固耦合计算后就可得到图2中的流动波前结果,可以明显看出塑胶充填过程中金属镶入件偏移的情况。

图二 流动波前图

图二 流动波前图

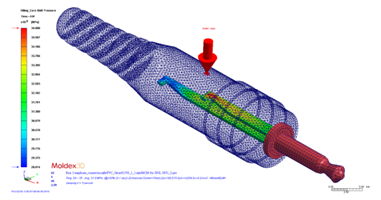

图三是充填结束瞬间金属镶入件受力的结果,使用者可以参考其受力状态评估塑胶是否对镶入件有不好的影响。

图三 嵌入件受压力结果图

图三 嵌入件受压力结果图

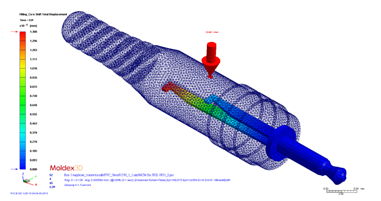

图四是充填结束后金属镶入件位移的结果,使用者可参考其变形状态评估镶入件位移量是否达可以接受范围,以不影响其功能性和强度为主要考虑因素。

图四 嵌入件变形位移图

图四 嵌入件变形位移图

Moldex3D提供多材质与镶入射出成型预测技术,用三维的流固耦合计算分析,让使用者可以预测核心偏移的效果,并且可以在实际生产模具前,提早预测潜在的成型问题,协助产品设计和模具开发者更精准掌控产品的质量。关于更多嵌入射出成型工艺的信息,请上www.moldex3d.com 网站来了解更多新功能和应用,或填写咨询窗口与我们联系。