2024年1月31日 — 德国巴斯夫(BASF)集团为全球领先的化学公司,致力于为客户提供创新的解决方案,旗下所开发的Ultrasim®便是其一,透过结合制程仿真及结构分析软件,提供用户一个独特的整合仿真工作流程。巴斯夫大中华区的CAE经理金晶与我们分享在Ultrasim®的仿真工作流程中整合Moldex3D与ANSA Morphing,成功加速产品设计时程。

巴斯夫在此案例中,除了要减少翘曲之外,同时也面临着最大射出压力设定不能超过100MPa的挑战;此外,还需优化3个浇口的位置,这大幅增加这项产品设计的复杂性。在此零组件中,需细部考虑13项产品设计参数,且每个参数将受到浇口的三个变因影响,若考虑每一种可能的组合,会产生超过150万个组合,假使每个组合均进行仿真分析测试,将耗费大量的时间。

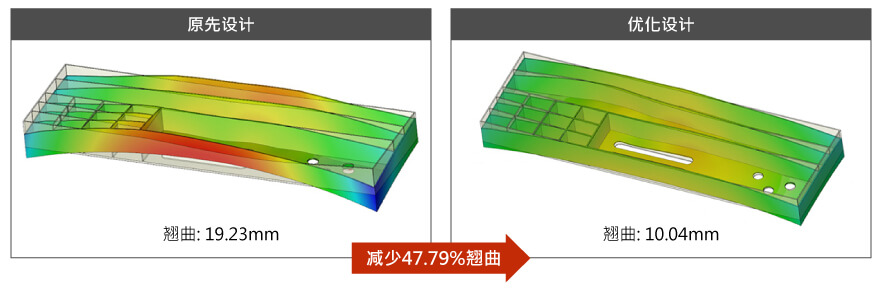

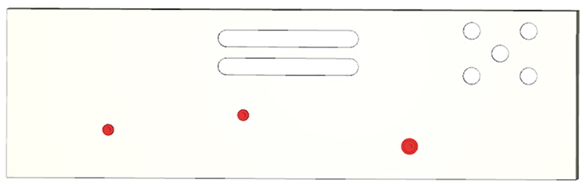

然而,以Ultrasim®整合Moldex3D与ANSA前处理软件中的Morphing功能,不但能在短时间内进行上百个案例的测试,程序还能自动调整模型的形状尺寸,无需手动重新建模,以无缝且自动化的工作流程协助巴斯夫团队迅速找出最佳的设计方案。这个案例透过ANSA Morphing 调整产品形状、优化几何特征,成功将最大翘曲量从原先的19.23mm优化至10.04mm,减少了47.79%(见图1),同时实现浇口位置的优化(见图2)以满足射压上限的要求。

图1 原先设计与优化设计的对比

图2 优化浇口位置

巴斯夫Ultrasim®结合Moldex3D和ANSA Morphing展现出卓越的效益。面对减少翘曲和限制最大射出压力,同时优化3个浇口位置的复杂性,可精确模拟成型过程各项变因的交互影响,成功找到最佳设计。

此整合能帮助开发者精确地调整模型形状,提升产品开发效率。透过这个成功案例再次凸显了Moldex3D模流分析在智能设计的关键作用,并彰显了Ultrasim®整合优化分析在现代制造中的重要性。

Moldex3D为巴斯夫Ultrasim®带来的成效

- 优化浇口位置

- 减少近50%的翘曲

- 大幅加快产品开发过程

关于巴斯夫

巴斯夫(BASF)在全球拥有约111,000名员工致力帮助各行各业的客户取得更大成就。其产品分为六大领域:化学品、材料、工业解决方案、表面处理技术、营养照护,以及农业解决方案。巴斯夫立志成为客户心目中领先的化工公司,对化学充满热情,在追求获利成长的同时也为社会创造价值。因此,巴斯夫创造化学新作用,追求永续发展的未来。如需获得更多巴斯夫化学公司相关信息,请参阅巴斯夫官网。

关于科盛科技

科盛科技股份有限公司(Moldex3D)正式成立于1995年,以提供塑料射出成型业界专业的模具设计优化解决方案为己任,陆续开发出Moldex与Moldex3D系列软件。科盛科技秉持着贴近客户、提供专业在地化的服务精神,积极扩展全球销售与服务网络,成为全世界最专业的CAE模流分析软件供货商,解决用户在产品开发上的障碍,协助排除设计问题,优化设计方案,缩短开发时程,提高产品投资报酬率。如需获得更多科盛科技相关信息,请参阅Moldex3D官网。