新竹,台湾─2014年11月20日─产品生命周期管理(Product Lifecycle Management, PLM)在产品的开发过程中扮演越来越重要的角色。为了有效提升产品开发效率,科盛科技(Moldex3D)推出PLM整合解决方案,提供更多有助于设计验证和模具开发优化的信息。这项PLM整合技术,不但让管理仿真模型和分析结果变得更简易,产品质量和可靠度也获得大幅提升。

相对于其他材料,塑料具备重量较轻、成本较低且质量较佳的优势。然而模拟塑料成型过程和行为,是十分困难的。倘若在实际生产后才发现产品有制造或设计上的缺陷,将会提高生产成本和延迟上市时程。若是能在开发初期就清楚掌握塑料充填行为,提早进行产品变更,几乎百分之七十的上述制造设计问题,将可提前获得解决。如此一来,不但能避免潜在的产品瑕疵,大幅降低重复试模和修模所需的时间和金钱。

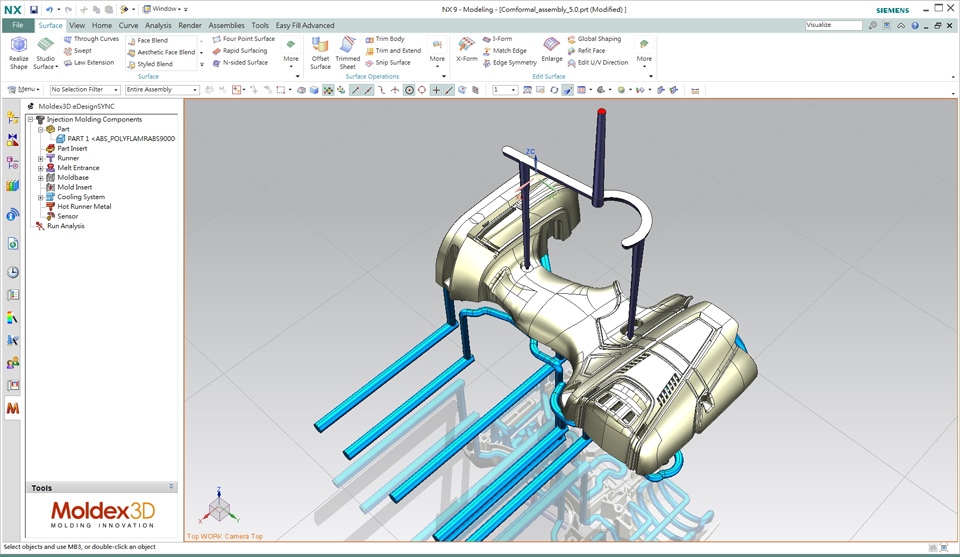

Moldex3D SYNC for NX是一个完全整合在NX 内的全方位模流分析工具,它整合了西门子的PLM产品生命周期管理系统软件Teamcenter,让用户能够轻易侦测到原始设计上潜在的设计缺陷,并可模拟和检视塑料射出及成型的过程。这些极具价值的数据,都可在产品周期管理流程中进行分享,并储存在Teamcenter中。设计者、工程师和模具制造者可依据这些可靠的信息,在各自的生产阶段中进行调整和优化。举例而言,设计者将可依据设计对制造的影响进行设计变更;工程师也可借着这些数据,预测生产过程中,可能会发生结构强度不足等问题;模具制造者则可根据模座中可能积热的部位,来设计冷却系统。除此之外,后续若还有其他产品修改等需求,这些储存在PLM系统中的数据也能发挥很大的效用。

有了这项整合,使用者只要把档案存在工作文件夹内,这个简单的动作就可将优化后的设计和射出成型分析结果导入PLM系统。产品设计单位在产品设计时间,即可提前评估并避免制造过程中的潜在问题。此技术结合了先进的数值模拟方法与业界优质实务 (如:浇口位置、流道…等),让CAD设计者可以评估潜在的制造问题。实时反映这些问题,将有助于迅速评估多个产品和其制程参数组合,达到系统优化,减少工程变更带来的成本耗费,为企业带来实质利益。

除此之外,Moldex3D SYNC for NX也帮设计者省下宝贵时间,可以在熟悉的NX环境中,直觉利用射出成型分析工具进行模拟分析及验证设计方案;一个完整的仿真流程- 从组件建模到分析,使用者也都可在单一接口内执行,不但省时,整合度也大幅提升。

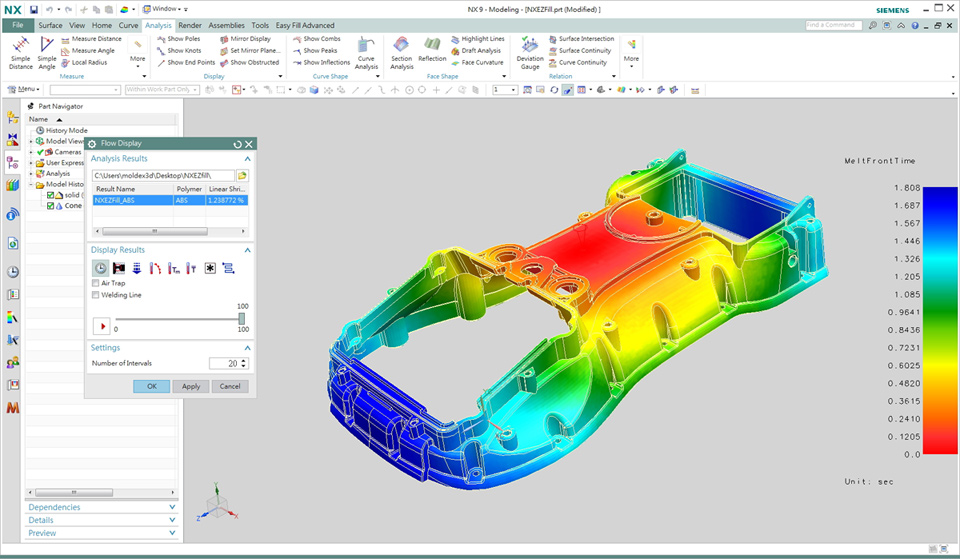

透过切片和截面功能,用户可以从不同角度检视分析结果,更深入了解塑料射出成型过程中的熔胶变化情形。此外,讯息显示工具也会指引用户,在设计前期进行更有效率的优化。

Moldex3D SYNC for NX与Teamcenter的整合,建立了产品设计、仿真和制造流程之间的紧密链接。藉由Teamcenter管理仿真分析数据,用户可进行从设计端到制造端等不同专业领域间的纵向协调,缩短产品上市时间和减少修改产品的成本。Moldex3D SYNC for NX与Teamcenter整合,不只是关键模具设计和成型难题的较佳解决方案,更是有效提升产品生命周期管理的优质工具。

关于科盛科技(Moldex3D)

科盛科技股份有限公司(Moldex3D)正式成立于1995年,以提供塑料射出成型业界专业的模具设计优化解决方案为己任,陆续开发出Moldex与Moldex3D系列软件。

科盛科技秉持着贴近客户、提供专业在地化的服务精神,积极扩展全球销售与服务网络,成为专业的CAE模流分析软件供货商,解决用户在产品开发上的障碍,协助排除设计问题,优化设计方案,缩短开发时程,提高产品投资报酬率。更多科盛科技相关信息,请参阅:www.moldex3d.com。