学生组 特别奖

作品名称: 藉由实验或 Moldex3D 模拟验证冷却效果

学校: Budapest University of Technology and Economics

团队成员: Anna Szuchács, József Gábor Kovács, Béla Zink

作品大纲

作品大纲

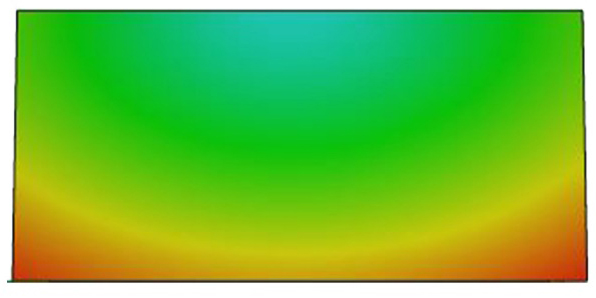

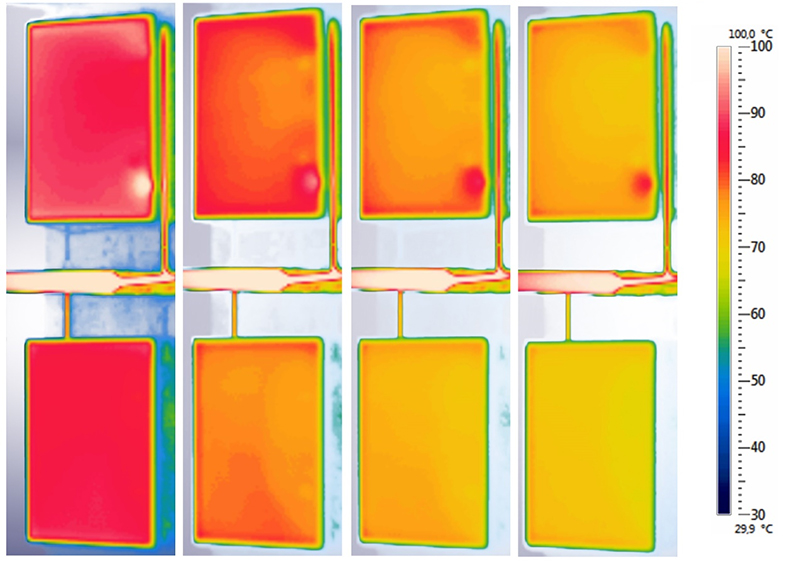

冷却是射出成型的一大要素。质量不佳的冷却系统会导致温度分布不均,造成冷却时间延长,以及翘曲增加。要在适当范围内冷却有锐角的零件绝非易事。冷却水路优化在过去需要耗费大量的资金和时间。Moldex3D 则让我们能节省时间与金钱、缩短优化流程,以及减少使用的资源。在本项目中,我提出运用智能成型简化作业的想法,并说明可藉由冷却优化制程节省的时间。我试验了 3 种分别以传统方法及 Moldex3D 打造冷却水路的模具嵌件。经过试验后,我顺利选出最适合的最佳冷却水路形状,从而缩短周期时间并减少翘曲。

挑战

挑战

- 使用传统的冷却水路形状时,车顶零件难以在适当范围内完成冷却

- 冷却不当时,冷却时间会变长,连带导致生产成本上升

- 冷却不均匀会导致较大的翘曲

- 传统方式的冷却优化需要耗费大量资源

解决方案

解决方案

研究人员试验了 3 种传统及异型的冷却水路配置,并采用单一或多种材料制造。Moldex3D 能加快冷却优化的速度、简化作业,并减少使用的资源。由于能在制程期间看见模穴的内部,我们得以检验温度分布及冷却效率。使用异型冷却水路时,我们能均匀地进行冷却、缩短周期时间,以及减少翘曲。

效益

效益

- 冷却优化时间缩短 80%

- 材料用量从 5 kg 减为 0 kg

- 减少能源用量

- 翘曲减少 30%

- 冷却时间缩短 18%

使用产品(模块)

使用产品(模块)

得奖团队

得奖团队

我之所以选择模拟做为未来发展方向是因为这恰巧是我的兴趣。各位的赞赏将是我的无价之宝和动力来源。