|

科盛科技 董事长暨执行长 张荣语 博士 |

随着网资通科技的进展以及工业4.0概念的浪潮推动,智能制造可谓近年来最热门的科技术语,但就笔者与业界先进伙伴和客户的交流经验得知,此一技术不仅只是一时流行的术语或是未来的美好想望,而是实际发生中,正在进行且加速迭代的新一代产业革命,更是制造业的典范转移。

到底甚么是智能制造(Smart Manufacturing)?正如同所有新出现的事物一样,不同角度会有不同观点,而有不同的诠释。让制造智能化,有由机台自动化、智能化的观点;有由透过传感器取得更多工业大数据的观点;也有由整个产业价值链的智能化出发,由制造导向走向需求推动制造的大量客制化观点……等。不同角度与观点形成不同解决方案,也使此一新兴技术领域呈现百家齐鸣、遍地开花的发展荣景。

笔者自己的观点认为,智能制造绝不只是信息化和自动化,而是整个产业价值链透过建模(Modeling)与工业大数据(Industrial Big Data)等智能科技的导入进行由端至端(End-to-End)的整合。要谈智能制造,要先谈智能设计(Smart Design),没有智能的设计,在制造端要花更多的时间与资源去解决设计上的问题,甚至是无法解决。以射出成型为例,在设计时间不良的设计方案,无论是产品设计或模具设计,都会造成生产制造时的良率太低,即使加了多少sensor,控制机台多智能,依然无法克服问题,更别说是自动化对产品良率的要求更高。因此要做到智能制造,智能设计是绝对必须的先决条件。

而要做到智能设计与智能制造的完美串接,相当程度依赖仿真技术,也就是数字孪生(Digital Twin)。数字孪生是对整个设计与制造流程的数字仿真系统,透过这样的系统,可以针对设计与制造整个环节进行仿真分析与优化,也就是透过数字化的模拟技术,可以在「事前」发掘潜在问题与优化设计方案,使设计缺陷能提早侦知,并能透过模拟预测适当的成型条件,配合制程控制优化生产制造,提高良率与生产稳定性。而生产线厂产生的大数据还可以回馈到此系统中做为设计方案的修正与进一步优化,如此透过虚实整合系统(Cyber-Physical System)将设计与制造串接起来,形成可不断精进与自我学习改进的死循环回路,是工业4.0智能制造的核心精神。

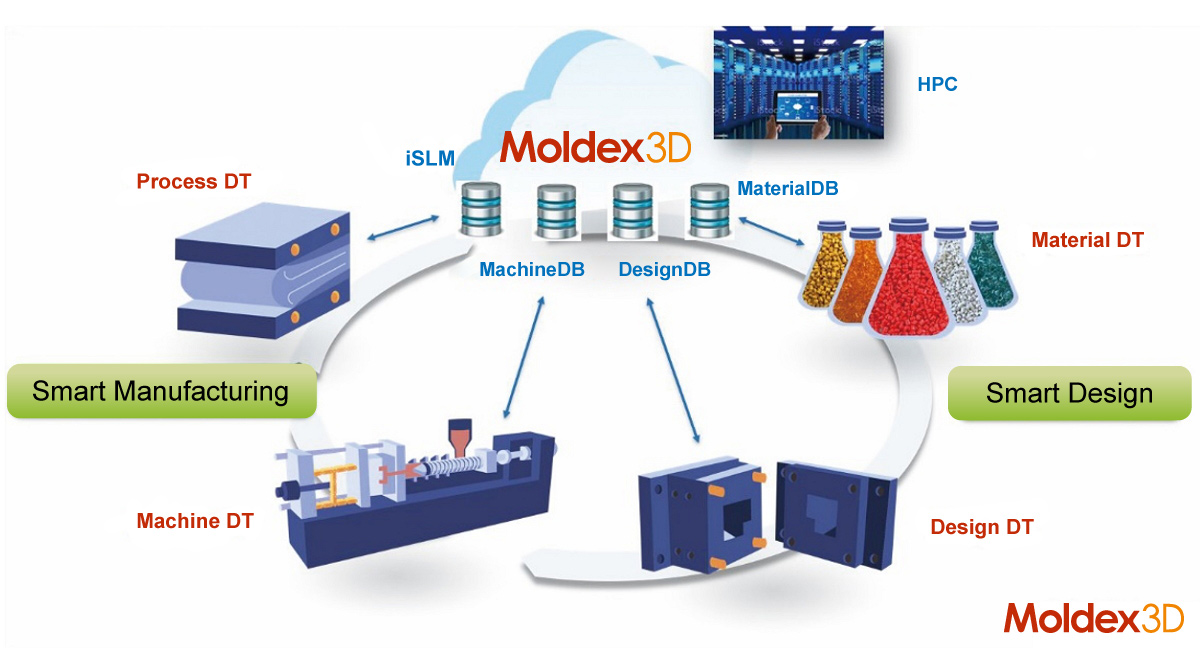

在本专辑「工业4.0时代的数字孪生」中,我们特别针对工业4.0浪潮下高分子加工产业的数字孪生架构,提出我们的看法:透过材料数字孪生对材料加工特性加以掌控,并能改善材料量测精度;透过设计数字孪生对产品与模具设计参数加以验证与优化,以可制造性设计(Design for Manufacturing, DFM)评估与优化设计方案;透过机台数字孪生评估机台动态特性与机台设计对成型质量的影响;透过制程数字孪生完整仿真整个加工过程中的制程特性与动态。透过这四大数字孪生的掌控与应用,可以优化整个塑料成型过程材料、机台、设计与制程的影响,未卜而先知,达到一次试模成功,“T零”量产的目标。这些数字孪生结合了仿真分析的数学模型,以及材料、机台等量测数据,形成对于真实物理系统的虚拟化「孪生」,可用以「预知」与「评估」材料、机台与设计对制程的影响。

此外,利用iSLM等数据管理系统,还可将现场的试模与量产数据回馈到数据库中,以工业大数据来持续改善仿真预测精度,并可将量测、生产与仿真的数据相互结合,形成未来的设计数据库,将不可见的问题可见化、预测化,由「事后被动地纠错式解决问题」走向「事前主动式地避免问题」,并可将仿真数据与现场回馈数据结合,透过AI与用户领域知识的方式形成知识库,走向企业智能转型,是工业4.0的最重要核心能力。

因此我们邀集了相关的专家,做出我们对智能制造数字孪生的看法与诠释,并以客户实际成功案例,说明此一应用架构的实战经验。我们也很高兴邀请到富强鑫共襄盛举,提出他们对智慧工厂与智慧设计的愿景。

设计与制造的智能化,是一波正在发生的浪潮,唯有把握时代趋势、顺应潮流、拥抱改变,才能随着浪潮汹涌,将企业推向更高的成就境界,赢得先机。

Moldex3D透过材料、设计、机台、制程四大数字孪生,助用户优化整个塑料成型过程,进而达到“T零”量产的目标