阀浇口控制是一项频繁应用在塑料射出成型的技术,可以有效缩短冷却时间,也能使进浇周围有较好的表面质量。如果再配合序列阀浇控制,更可进一步协助改善成型时的压力分布,避免发生缝合线。阀式浇口及其阀针的控制牵涉的成型现象甚广且相当复杂,由CAE辅助成型仿真,可以在产品开发前期就有效地优化流道配置和成型参数。

不论是简化的阀浇控制或是包含动态阀针的完整仿真,Moldex3D都能提供完善的支持。然而,简化过的模型无法提供细部的流动行为及带来的影响;另一方面,要建立进阶仿真动态阀针之模型=却又较为复杂且费工。为了让建模工作更省时省力,同时又能得到合理的分析结果,Moldex3D提供了快速建模功能,可半自动地产生动态阀针仿真所需要的实体网格。

操作流程 :使用动态阀针仿真的自动建模功能

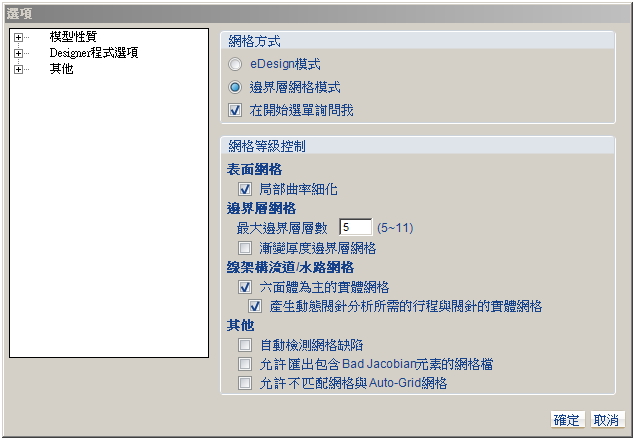

步骤1: 先确认产生动态阀针分析所需的行程与阀针的实体网格有被勾选。

注:本文是以DesignerProject 流程为范例,在Studio的操作接口可能会略有差异。

启用自动生成阀针及阀针行程实体网格的功能

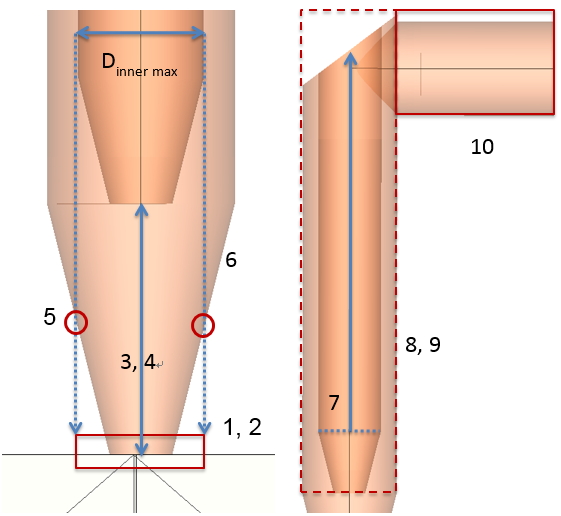

步骤2: 建模至软件中的步骤2时,利用线段来设计热流道的配置(手绘或画线再设属性),但要符合以下条件:

- 热流道末梢必须要连结塑件或共线的流道。

- 至少在最末端(连接塑件处)要设有热流道控制ID。

- 不同的热流道分支如果设有同一个热流道控制ID,其阀针行程的间距也要相同。

- 热流道末梢的直径变化设计必须要避免与阀针关闭时产生干涉。

- 在流道末梢必须且只能有一位置的直径等于竖流道的最大内径(等同阀针尺寸)。

- 由底部而上,热流道末梢的内径只能维持或渐增。

- 由底部而上,热嘴的内径只能维持或渐增。

- 每一段热嘴都必须共线且截面为环状。

- 如果热嘴其他位置有设热流道控制ID,则其设置应与热流道末端相同且接续。

- 热嘴顶部衔接的流道,其截面必须为圆形。

自动生成动态阀针仿真模型的要件

步骤3: 继续建构好其他分析所需的模型组件,包含模腔内或冷却系统,接着在软件中的步骤4(或Studio的网格页签)点击生成,开启产生BLM页面,再点击生成来实例化网格。

注:不需要建置阀针相关组件,阀针(热浇道金属)及其行程(压缩区)的实体网格将会自动生成。

产生动态阀针模型的实体网格

步骤4: 将网格模型输出成MFE文件再汇入至Project(若是Studio,可直接点击最终检查)。之后便可以设置项目及动态阀针参数并进行流动充填分析。下图的范例显示考虑动态阀针的熔胶波前时间结果。