- 客户:堤维西交通工业股份有限公司

- 产业:汽车

- 解决方案:Moldex3D Advanced

大纲

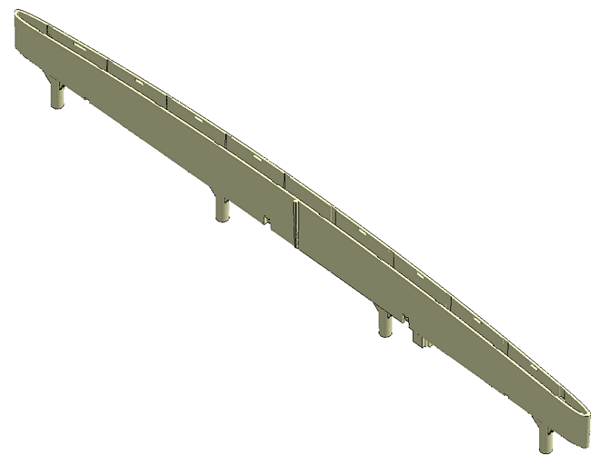

第三煞车灯可以警示后方车辆,缩短发生紧急状况时的煞车距离,减少发生逾50%的尾部追撞事故,使得第三煞车灯成为不可或缺的重要汽车配件之一。然而,第三煞车灯的设计偏向细长型,使得灯壳底座中央的开口过窄,形成散热不均,容易发生变形,进而与其他构件发生组装问题。堤维西透过Moldex3D塑料模流分析解决方案,找出产品翘曲变形的原因,并藉由模拟分析,完成设计变更验证,设计出成功改善良率的煞车灯件,省去高额的修模时间和成本。

图1. 第三煞车灯 图2. 产品设计

挑战

- 改善30%以上的产品变形

- 提高良品率

- 缩短组装时间

效益

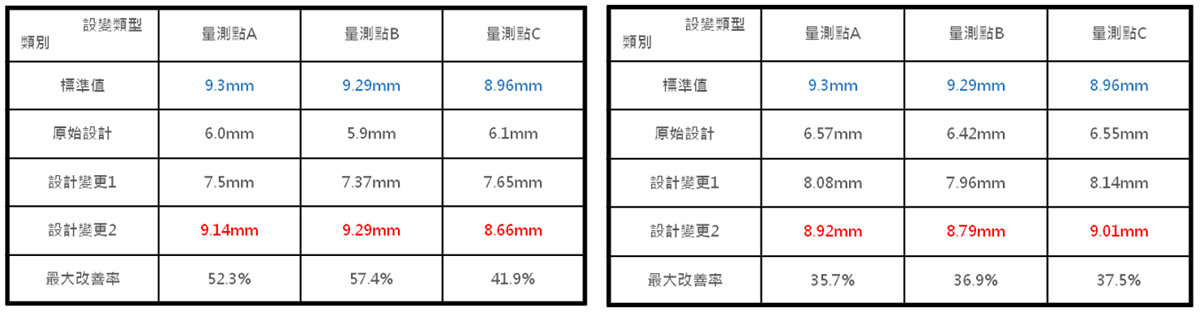

- 内缩改善率达57.4%。

- 良品率由62.7%提高至98.2%。

- 平均组装工时由原本的434秒减至257秒。

案例研究

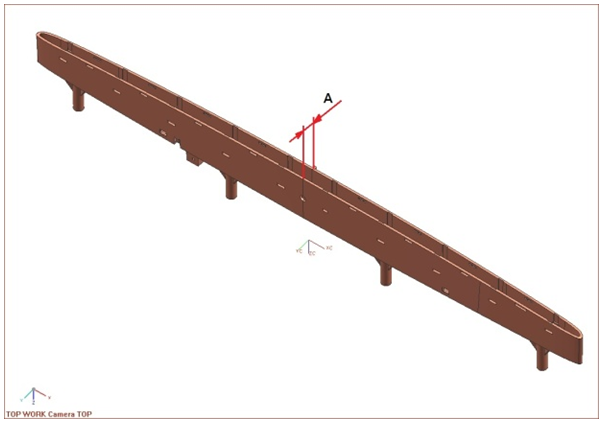

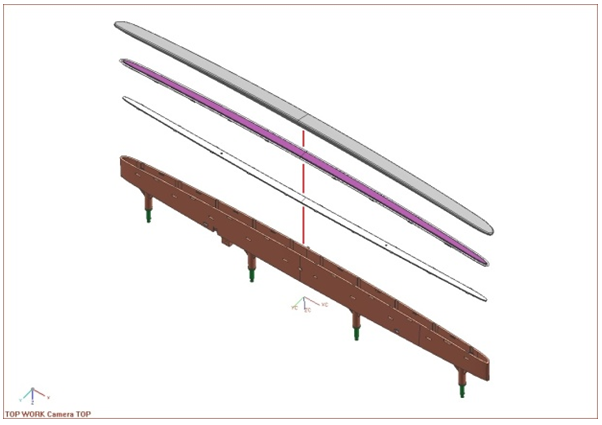

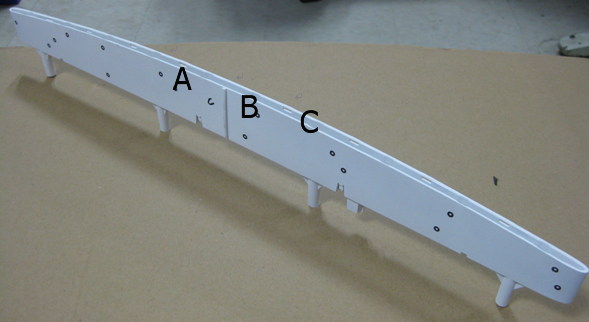

本案例中的产品,由于外形结构的缘故,产品可能会于成型过程中,发生内缩变形 (图3 A处)。此内缩问题不仅会影响产品外观,更可能导致灯壳在组装时与底座无法接合(图4),进而产生导光组件与LED电路板组装困难以及其他制程上的问题。

图3. 灯壳底座 图4. 第三煞车灯组装顺序

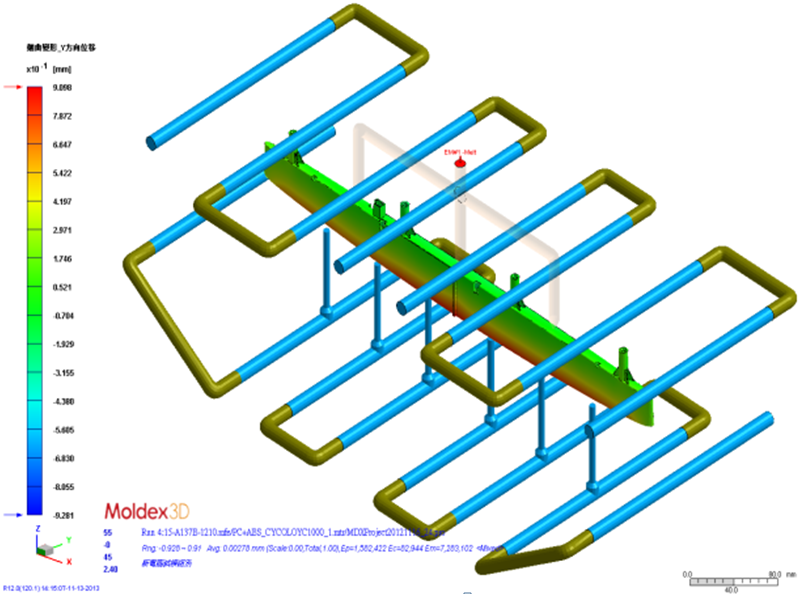

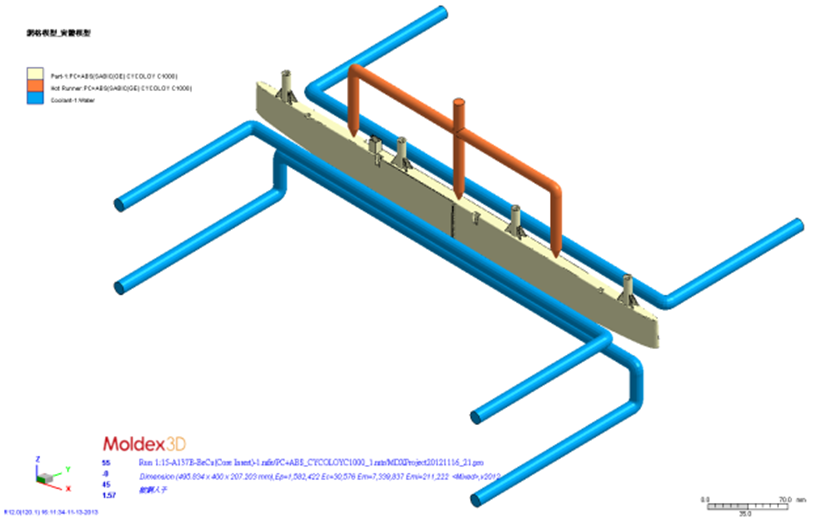

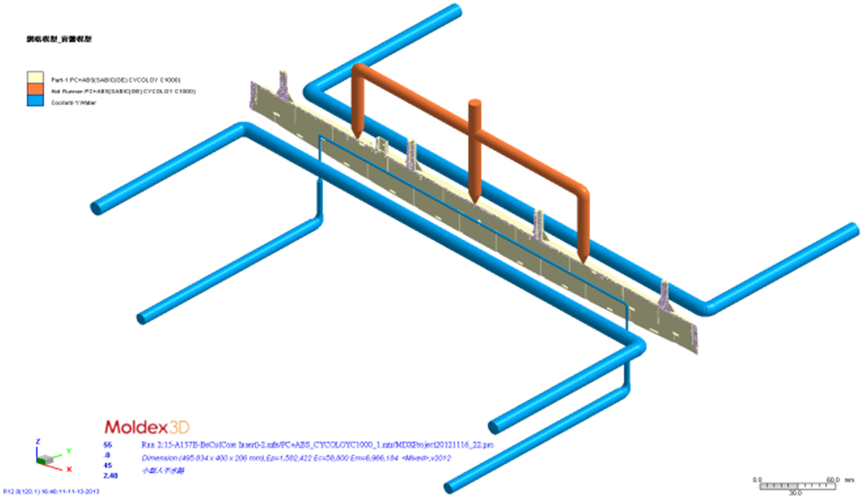

透过Moldex3D 塑料射出仿真分析软件,堤维西发现原始产品设计有模温不均及产品中央内缩变形量过大等问题,且产品凹槽内部也有积热情形,容易造成变形。为了使内缩尺寸控制在容许值内,堤维西利用Moldex3D进行两种设计变更分析和验证,希望提高散热效果和减少翘曲变形。在维持原始设计的成形条件下,设计变更1 是修改水路并将入子的材料由P-5钢材更换为铍铜(图5(b));设计变更2 则是在钢材入子中设置直径3mm的循环水路(如图5(c)所示)。

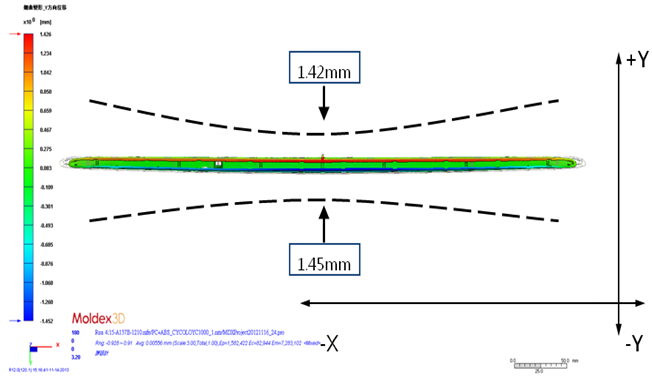

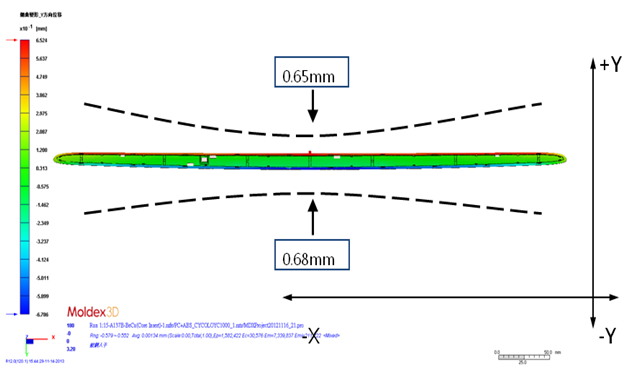

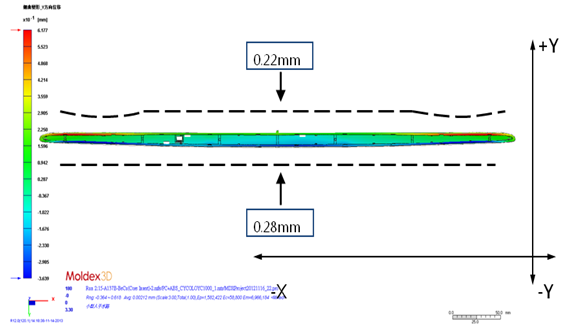

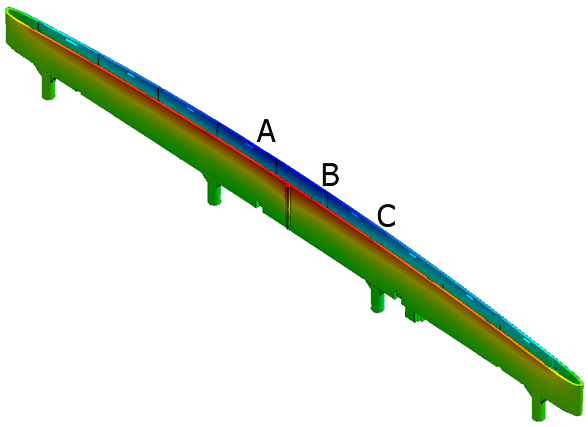

由图6(a)可知,原始设计之最大变形位置出现在产品两端。设计变更1更换入子材料,改善了原始设计散热不均的问题,也改善了Y方向的翘曲位移(图6(b));而设计变更2 改良水路设计后,更能有效消除积热,翘曲改善也更加显著(图6(c))。

图5 (a) 原始设计 图5 (b) 设计变更1 图5 (c) 设计变更2

图6 (a) 原始设计-翘曲分析 图6 (b) 设计变更1-翘曲分析 图6 (c) 设计变更2-翘曲分析

结果

经Moldex3D模拟分析和实务验证后证实,设计变更2 的内缩改善幅度最大,最大改善率可达57.4%。此外,在生产良率和组装工时的比较上(表2),设计变更2也是较佳的方案;良率提升至98.2%,平均组装工时也从原本的434秒降低到257秒。透过Moldex3D卓越的分析能力,堤维西团队能快速掌握产品设计问题,朝正确的方向进行设计变更。无须实际试模,透过Moldex3D即可进行各种设计变更比较,从中选出较优化设计,成功降低内缩变形量,大幅节省组装人力与时间成本,让Moldex3D成为未来产品开发的一大利器。

图7 (a) 实际产品 图7 (b) 分析结果

表1 实际产品(左)与仿真分析(右)变形量比对

表1 实际产品(左)与仿真分析(右)变形量比对

|

|

原始设计 |

设计变更1 |

设计变更2 |

|

生产数量 |

1000pcs |

1000pcs |

1000pcs |

|

组装后良品数 |

627pcs |

836pcs |

982pcs |

|

良品率 |

62.7% |

83.6% |

98.2% |

|

平均组装工时 |

434sec |

366sec |

257sec |